在物流和電商行業迅速發展的今天,矩陣作為一種分揀場景解決方案,已被廣泛應用。為滿足場景多樣性,以及場地對吞吐量、流向和效率的需求,矩陣經過不斷演變,最終發展出多種不同形態,不再是單一模式。筆者在此結合自身規劃項目經歷和行業參觀經驗,經過研究和分析總結,認為矩陣并不真是如想象中那般單一簡單,在此也分享下個人的分析總結成果,如有同行也歡迎一起交流探討。

何謂矩陣?

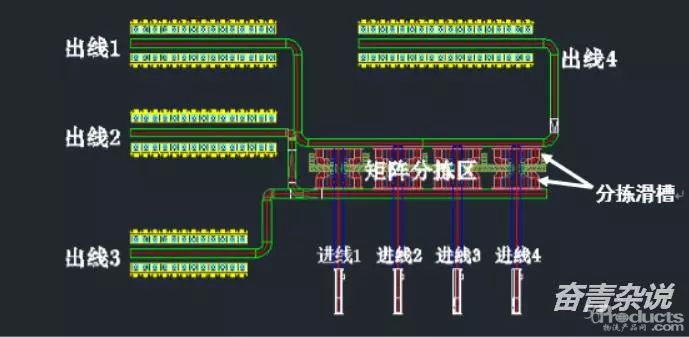

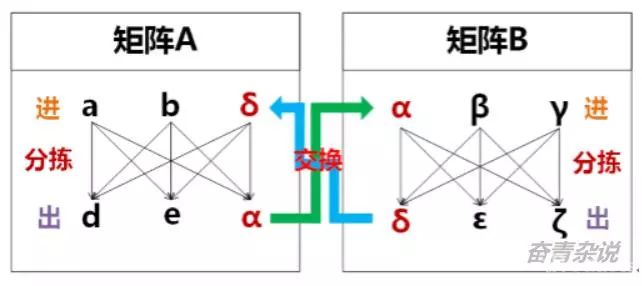

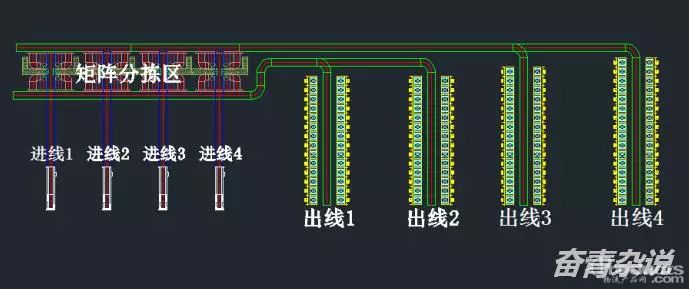

雖然在業內矩陣應用已很普遍,但卻沒有明確的定義。不妨先由筆者結合個人理解給出:矩陣,是一種應用于流向分揀場景且存在進出線關系的輸送線立體排布陣列。(如下圖1)

圖1 矩陣示例(4進4出矩陣)

從硬件維度看,矩陣由投影相互垂直的進出線、分揀站臺和分揀滑槽等組成;從流程環節看,矩陣由進貨線(高位線)、流向分揀區和出貨線(低位線)等組成;從產能設計看,矩陣含“吞”、“分”和“吐”3個方面的能力。從功能模塊看,矩陣起包裹輸送和流向分揀的作用。從流向分揀角度看,矩陣分揀區一般只操作包裹初分,不操作包裹細分。

其運轉流程一般為先由前端矩陣進線進行包裹傳輸,包裹經過平段撥貨口(由站臺和滑槽組成)時,按照提前設計的滑道號規則或分揀計劃,由分揀員或自動化設備執行流向分揀操作。包裹經分揀滑槽被撥出至含某些流向的各條出線,最后再由出線傳輸至對應的作業區。

通過本文,筆者將從處理件型、模式分類、與自動化分揀的關系、處理能力和對未來發展的總結思考等方面展開,給大家帶來較系統全面的介紹。

處理件型

矩陣的處理件型一般只限小件(最長邊≤400mm,重量≤5kg)和中件(400mm<最長邊≤800mm,5kg<重量≤30kg)。除此之外的大件、易碎件和NC件(快遞行業術語,包含超大、超重、超長、異型等件型等)不能上矩陣操作。

模式分類

一、 縱向布局

1、爬坡架高式(主流模式)

1.1介紹說明

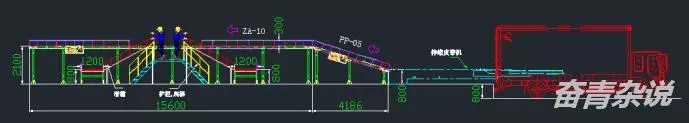

矩陣進線經爬坡后被架高進入流向撥口分揀區,在各處流向撥口處通過直滑槽或90o螺旋滑槽將包裹撥至對應流向的低位出線,在出線后端再將線體高度調整至符合人工作業的高度(一般為750mm)。

常見的爬坡架高式分2種。第一種如下圖1的傳統模式,矩陣分揀區立于高臺庫的庫內平地。第二種則是先在庫內搭建鋼平臺(一般鋼平臺的上表面設置離庫內地面凈高4500mm),再將矩陣分揀區架設在鋼平臺上,架高后鋼平臺底下區域可騰出作為車輛入庫、NC件等功能區。矩陣進線將爬至較高的高度(離庫內地面7600mm),在鋼平臺夾層上分至各流向出線后再通過螺旋滑槽或轉彎下坡的方式,將線體引出降低至鋼平臺底下的區域進行操作。這種方式體現了場地規劃中空間立體化設計的方向,大幅提高了空間利用率。

圖2 爬坡架高式矩陣

1.2適用場景

平地庫/高臺庫均適用。庫房有效凈高一般需保證不低于4500mm。

1.3設置要點

①考慮庫房連通性,進線前端需預留人員和叉車通道(如W3000mm*H2500mm)

②為保證包裹正常輸送且不傾翻滾落,線體爬坡角度一般控制在12o-15o范圍內

③架高線支撐柱腳較多(設置一體式支撐鋼平臺或采用吊裝安裝方式的情況除外),故需保證柱腳整齊排列,進行通道避讓并做好防撞處理

④爬高后皮帶機上表面超過3000mm的線體需設置維修平臺。在合流處需設置疏堵平臺

1.4優點

①業內主流模式,匹配場景較多,適用性較高,空間利用較好

②庫房連通性較好,結構簡單且整體外型美觀

1.5缺點

①輸送線支撐柱較多,柱腳容易干涉通道

②維修平臺設置較多且較復雜,檢修不方便

③需占用較大凈空,對庫房有效凈高要求較高

④輸送線斜坡段較占用空間,如想實現矩陣自動化(需分段拉距),無法在斜坡段做拉距

2、低位下沉式(較少)

2.1介紹說明

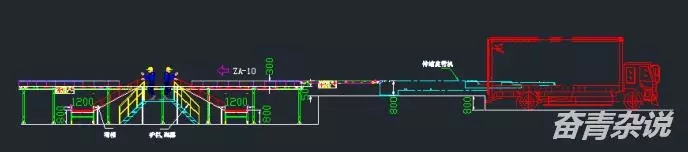

在卸車上線后,矩陣進線仍保持著平線段的方式進入矩陣的流向撥口作業區,在各撥口處通過滑槽(一般為直滑槽)將包裹撥至對應流向的低位出線,出線支撐水平面一般設置得比卸貨水平面要低。

圖3 低位下沉式矩陣

2.2適用場景

較適用于BTO場地(Build to Order,定制化場地),在前期建筑設計階段需將庫房地面設置為帶高度差的模式,也適用于平地庫(需加裝卸貨月臺)。此模式較適用2層矩陣(“挖空”深度小,高度差較小)。

2.3設置要點

①BTO場地需前置建筑設計需求,“挖空”高度匹配矩陣設計高度

②改造的平地庫需考慮加裝/加建裝卸貨月臺

2.4優點

①受庫內凈高限制較小,極限凈高只需約2100mm(相對于卸貨月臺水平面)

②無需設置爬坡段和下坡段,減少線體總使用量和占地空間

③減少土建階段圍月臺、填實壓平和做沉降的工作量

2.5缺點

①庫房連通性較差且通道設置復雜,需考慮加裝通道鋼平臺

②庫房較低處可能存在水浸風險,不便于場地清潔清理

③后期如進行矩陣改造,可能會受“挖低”區邊界影響

二、 橫向布局

1、一體式矩陣(主流模式)

1.1介紹說明

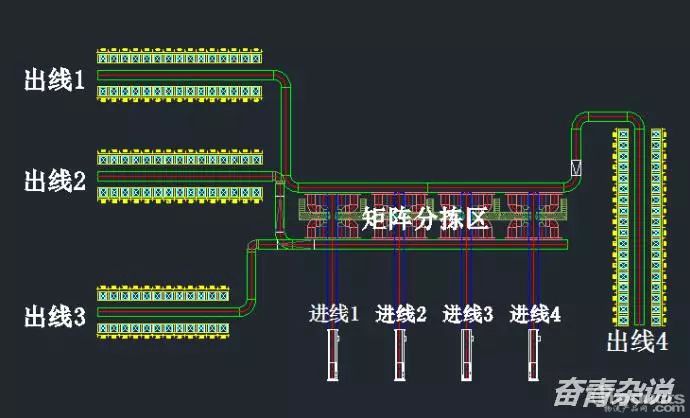

一般情況下,矩陣的所有進線和出線均設置在一塊相對集中的作業區域,經同一條進線進入矩陣分揀作業區的相同流向的包裹,將由對應的滑槽分揀至同條出線上(即同進同流向將同出)。

圖4 一體式矩陣

1.2適用場景

目前大多數分揀場景均采用此模式設計矩陣,在場地滿足且矩陣規模適中的情況下,優先考慮將矩陣分揀區進行集中設置。

在《建筑設計防火規范》的限定下,一般工廠丙二類的單層廠房最大防火分區面積不得超過1.6萬m2,在此面積限定內矩陣最大規模大約為9進9出。如矩陣有更大的規模設置需求,一般有以下3種解決方案,可提供考慮:

①在場地滿足的情況下,跨建筑防火分區搭建矩陣,并在輸送線跨防火分區處設置消防翻轉和防火卷簾門/消防水幕。(本質為1個一體式矩陣)

②若場地無法滿足條件①的要求,則可按業務將矩陣進行拆分,拆分后矩陣的操作業務和出港流向完全獨立,如可拆分為進港矩陣、出港矩陣等。(本質為多個一體式矩陣。根據場地情況,可設在同園區,也可設在不同園區)

③若場地無法滿足條件①條件,且無法進行獨立拆分,則可將矩陣設置為多個進行相互流向交換的分體式矩陣。(本質為分體式矩陣,以下將對此展開具體介紹)

1.3設置要點

①盡可能地將矩陣占地空間壓縮至最小,排布緊湊對齊

②匹配庫房硬件進行設置,并考慮矩陣中間區域人員通行的問題

1.4優點

①占地空間可做最大程度壓縮,便于集中化管理和異常處理

②矩陣末端回流可集中到一條出線上,便于回流上線操作

③對比分體式矩陣,流轉時間較短,總分揀次數較少

1.5缺點

①一榮獨榮,一損俱損(簡單理解,矩陣規模過大,基本不可能同時發揮所有進線的能力;某條出線爆線可能導致整體停線)

②雖可分期投入,給場地留白,但實際靈活性不高

2、 分體式矩陣/分布式矩陣(較少)

2.1介紹說明

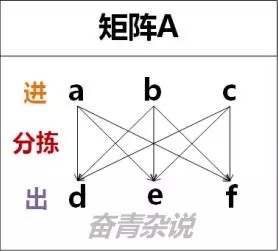

在空間上,將較大規模的一體式矩陣拆分為多個較小規模的分體式矩陣。一般各分體式矩陣的進線、出線和流向分揀區都是獨立設置的,但彼此間存在流向包裹交換(各分體式矩陣間必定存在業務、流向的交集)。

如下圖5,假設矩陣A和矩陣B互為分體式矩陣,則分體式矩陣A會將屬于分體式矩陣B流向的包裹撥出到對應出線α,再通過連廊或輸送線的方式,將出線α作為進線,重新進入分體式矩陣B進行分揀。

各分體式矩陣既可在同個庫房內分區域設置,也可在同個園區內分庫房設置。

圖5 分體式矩陣

2.2適用場景

當矩陣規模較大的情況下,為充分發揮其產能,可考慮將矩陣拆分,也可設置主矩陣帶小矩陣的方式,如 “1個大矩陣+2個小矩陣”。

2.3設置要點

①若分體式矩陣設在不同庫房,需通過連廊或輸送線進行交換

②設計分體式矩陣,需考慮功能和流向的拆分,即確定各分體式矩陣的定位

③一般地,假設分布式矩陣有n個,在不經過中間矩陣中轉時,分得越多越復雜,理論最多需求的交換線數可用數列an=n*(n-1)表示,即0,2,6,12,20,···,n*n(n-1)。舉例,如0表示1個一體式矩陣,其交換線數為0;2表示2個互為分體式的矩陣,其交換線數至少為2。后續以此進行類推(僅為理論表達方式,目前業內暫未出現超過數量為3的分體式矩陣)

2.4優點

①超大型項目,可考慮分期投入,降低前期一次性投入成本,給場地留白

②場地彈性大,多矩陣壓力緩沖,減弱“一榮獨榮,一損俱損”的限制

③大促或高峰時,可在上游環節按分體式矩陣的流向進行初分。卸車時在對應的分體式矩陣上線操作,可以此平衡和降低本環節分揀場地壓力

2.5缺點

①對規劃而說,數據分析、業務拆分和設計較復雜,需解決為何拆、怎么拆等問題。后期如因業務調整需改變矩陣的功能定位,也需經過嚴密規劃分析

②對運營而言,回流不集中且拉動距離較遠,處理異常更加復雜,挑戰更大

③矩陣分得越多,交換越復雜,穿線越復雜,可能涉及連廊、消防設計

④因存在交換輸送,流轉時間將更長

⑤回流不集中且拉動距離較遠,對現場運營挑戰更大

⑥相對一體式矩陣,占地空間一般會更大

三、 線層分類

1、2層式矩陣

1.1介紹說明

從線層的角度,矩陣由上層1層進線層(一般高2200mm-2600mm)和下層1層出線層(一般高750mm)組成,采用1分1滑槽(可以是直滑槽或螺旋滑槽),最大可實現人工1分2。如下圖6所示。

圖6 二層式矩陣

1.2適用場景

出線不多(場地集貨流向不多)或場地層高受限的場景。

1.3設置要點

①上層進線高2200mm-2600mm

②站臺高一般為1400mm,最大可做到人工1分2

③下層出線高750mm

④需避免分揀滑槽對沖至同1條出線

1.4優點

①不需搭建維修平臺,爬坡/下坡占地空間較小

②因出線只有1層且為750mm高,易碎上線口較容易設計

③分揀落差較小,破損率較低

1.5缺點

①當出線需求較多,如果仍設二層式會占用較大空間

②后期如出線增多,也無法改造為三層式矩陣

③只能通過站人平臺底下穿行

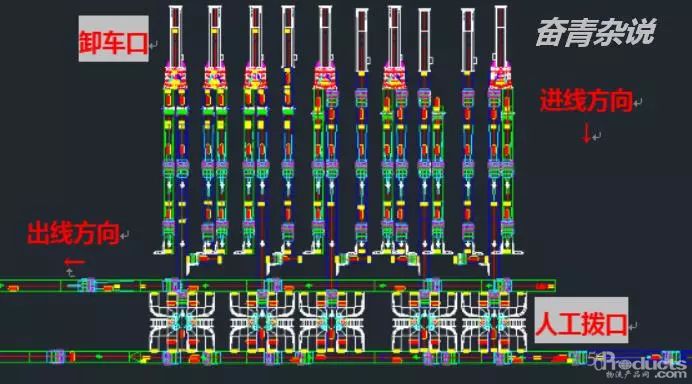

2、3層式矩陣

2.1介紹說明

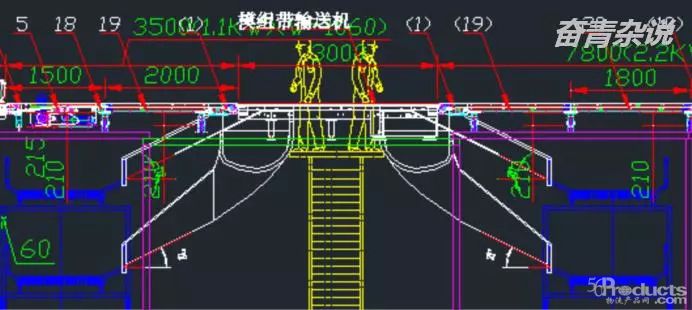

從線層的角度,矩陣由上層1層進線層(一般高3100mm)和中層、下層共2層出線層(一般中層1800mm,下層750mm)組成,采用1分2滑槽(由1個直滑槽和1個螺旋滑槽組成,直滑槽對接中層,螺旋滑槽對接下層),最大可實現人工1分4。基于場地最大化設計、分期投入和場地預留的考慮,3層式矩陣已成為新型分揀場地的主流設計模式。如下圖7所示。

圖7 三層式矩陣

2.2適用場景

當下較主流設計模式,矩陣前端需有較長爬坡距離,庫房凈高至少需滿足4500mm。

2.3設置要點

①三層線高度分別為3100mm、1800mm、500mm

②每層出線均需保證包裹輸送凈空≥900mm

③站臺高一般為2400mm,最大可做到人工1分4

④需避免分揀滑槽對沖至同1條出線

2.4優點

①對比同等進出線規模的2層式,占地較小,更好地利用了縱向空間

②人員安排靈活,貨量較小時可站1人做1分1或1分2,貨量大時可站2人實現分4個流向

③結合規劃分析,2層出線層可分期投入。后期拓展后,可實現最大化設計

2.5缺點

①分揀落差較大(如上層3100mm分到下層500mm的落差為2600mm),容易造成商品破損

②進線爬坡和出線下坡的占地空間較大

③因出線中含有1層1800mm高的出線,不便于易碎件上線設計

④因上層進線超過3000mm,故需考慮維修平的設計。連通性的設計也更加復雜

⑤機械電氣設計更復雜,如在輸送線電機設計時既需考慮凈空,也需避開與滑槽的對沖

四、進線方式

1、同向順入式

1.1介紹說明

矩陣的所有進線均以平行且同向的方式進入矩陣分揀區,矩陣漏分件和自流件(經過矩陣分揀區不需操作分揀撥貨的包裹)會匯入與所有進線末端相對接的同一條出線。如上圖1所示就屬于同向順入式。

1.2適用場景

進入場地的進線相對靠近同側或在同個方向,在庫房進深滿足且用線較少的前提下可優先考慮。

1.3設置要點

所有進線以平行且同向的方式進行矩陣分揀區。

1.4優點

①矩陣的漏分和自流集中到1條出線上,便于現場操作

②可在前端集中設計大小件分離區,并將小件集中匯至1條小件堆積線上

1.5缺點

當進線不同向或進線口在不同側時,輸送線轉彎較多。

2、反向倒插式

2.1介紹說明

矩陣的進線存在平行且反向的情況。倒插進線既可設在邊側也可設在矩陣中間,但需避免干涉。反向倒插式屬于同向順入式的簡單變形。如下圖8進線4為反向倒插入矩陣。

圖8 反向倒插式

2.2適用場景

進入場地的進線相對不靠近同側也不在同方向。在無足夠空間可將進線方向調整為同向,或調整為同向需加大輸送線使用量的情況下,優先考慮反向倒插。

2.3設置要點

倒插進線需與矩陣其它進線的高度一致,并結合布局和成本進行設置。

2.4優點

①可解決進線不同向地進入矩陣分揀的問題

②提高設計靈活性,減少不必要轉彎

2.5缺點

矩陣的漏分件和自流件會一般分散到2條出線上,處理難度加大。

五、出線方式

1、雙側多爪式

1.1介紹說明

矩陣設在庫房相對靠中間的區域,出線往矩陣的相反兩側延伸,整體動向為2個 “L”型。如上圖1所示就屬于雙側多爪式。

1.2適用場景

庫房進深滿足且雙側均可方便出貨的情況下,應優先考慮。

1.3設置要點

矩陣優先設在庫房靠中區域且該區域滿足回傳需求,雙側可方便出貨。

1.4優點

因為矩陣分揀區設在庫房相對靠中間的區域,可直接往兩側延伸。相對而言,輸送線使用較少,輸送距離較短。

1.5缺點

出線口的上游口不在同側,較難集中操作易碎上線。

2、單側多爪式

2.1介紹說明

矩陣設在庫房邊側或靠墻的區域,出線往矩陣的同側方向延伸,整體動向為1個 “L”型。如下圖9所示。

圖9 單側多爪式

2.2適用場景

矩陣進線口只能設在邊側或靠墻區域的場景(例如只有此處的回轉能滿足掛車停靠或連廊輸送線在邊側接入的情況)。

2.3設置要點

①壓縮矩陣占地空間,將其設置在庫房邊側或靠墻區域

②靠墻邊側預留維修等通道

2.4優點

出線口的上游口可設在同側,便于集中操作易碎上線。

2.5缺點

相對雙側多爪式而言,線體使用較多,輸送距離較長。

六、撥口分類

1、人工撥口

1.1介紹說明

傳統的模式下,矩陣中的流向分揀由人工完成。在矩陣分揀區可由撥貨站臺上的分揀人員將矩陣包裹經滑槽(已設定對應的滑槽號)撥至對應出線(推/拉動作)。如下圖10所示。

人工撥口一般可分為件型分離撥口、預分揀撥口和流向撥口等3類。前2類可根據實際場景需求設置,其中件型分離撥口用于將小件包裹或需拆包分流向的麻包袋撥離出來,匯至小單元模塊或自動化系統執行分揀操作,預分揀撥口一般設置在流向撥口前端對包裹進行翻面單、理貨、靠邊等操作。第3類則是人工矩陣必須設置的核心環節。

件型分離撥口和流向撥口均需設置分揀滑槽,預分揀撥口一般只需設置分揀站臺。

圖10 人工撥口

1.2適用場景

件型較為多樣復雜,且到貨卸車貨量較集中難以實現單件流的場景。因為是人工操作,故也具備一定柔性,可設備份撥口。常態貨量不高時,各出線只啟用1組滑槽,在大促時再啟動備份滑槽。

1.3設置要點

①結合業務量需求并設置備份,每條進線一般至少需有2個撥口對應到同1條出線上

②理論上,從上游至下游,各個撥口的分揀效率呈遞增的趨勢(上游流量>下游流量)

③采用字母或數字提前設置好滑道號規則,并需提前對人員進行培訓

④每條進線設置的撥口數量一致,在人工位還需設置控制按鈕

1.4優點

①受件型(適用于除易碎件和NC件外的所有件型)、流量集中上線的影響較小

②柔性較大,大促或高峰時可適當加人提高處理能力

1.5缺點

①用人較多且相對固定,多滑道號規則調整時需要對員工重新培訓

②雖然也可能改造為自動撥口,但對拉距段、掃描段、撥口段和滑槽的改動較大

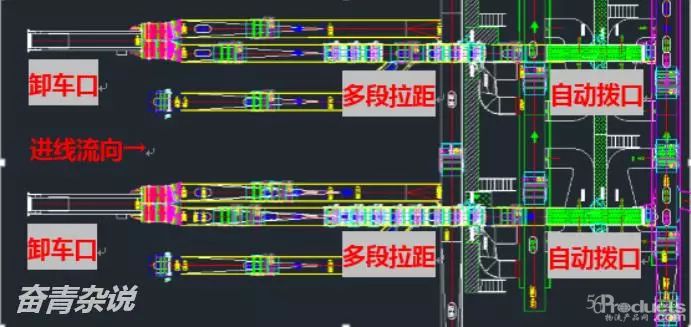

2、自動撥口

2.1介紹說明

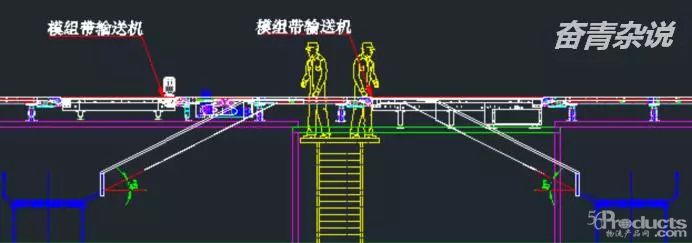

在前端設置拉距段(拉開包裹間距,保證單件流,一般包裹間距300-400mm)和高速掃描段后,可在矩陣分揀區或出線處通過設置分流器(擺輪、模組帶等)、擺臂、推臂或分揀機(業內已有在矩陣分揀區或出線設置直線交叉帶的案例)來實現矩陣自動流向分揀。如實實現矩陣分揀區自動分揀,其流程一般為“矩陣進線口上線→多段拉距→高速掃描識別→自動撥口分揀→矩陣出線輸送”。如下圖11所示為矩陣模組帶滾珠分流器分揀。

圖11 自動撥口

2.2適用場景

較適合件型相對規整的箱包類,滿足面單掃碼要求且可保證單件流的場景。

2.3設置要點

①需設置拉距段(常見為3-7段)、高速掃描段、撥口段自動化設備,并設計相應滑槽

②一般需預留1組人工矩陣來處理回流(因面單條碼等問題,未被自動分揀出的包裹)

③規劃分析環節,需嚴格分析適用件型占比,并對貨量進行小時高峰需求分析

④需從處理效率和成本的維度,與人工撥口模式進行對比,再決定是否投入

⑤任何自動化,正式上線前,必須通過假件來模擬測試正式運營的效果

⑥需具備系統支持的條件,維護流向ID,與供應商WCS交互,保證信息流和實物流一致

2.4優點

①在效率滿足的前提下,可節省用人

②分揀計劃切換較為靈活,無需反復對員工進行培訓,基本不受操作熟練度影響

2.5缺點

①適用件型和處理能力相對固定,彈性和柔性較差

②自動撥口也必定存在矩陣回流件,無法消除

③設備昂貴,一次性設備投入較高

與自動化分揀的關系

隨著人工成本的上漲和處理效率要求的提高,自動化應用的趨勢已越來越明顯。矩陣之于自動化分揀,主要存在模塊集成、功能疊加和功能備份等3種關系。

1、模塊集成

自動化分揀可以作為模塊集成在矩陣中,如上文中關于自動撥口的介紹。

2、功能疊加

最常見的場景是在件型分離后,中件直接由矩陣完成分揀,小件則被撥離匯合至自動化分揀系統(如交叉帶分揀機、翻板AGV機器人、落袋式分揀機等)完成分揀集包(集包后為中大件),最后再回包至矩陣分揀。場地將業務拆分給矩陣和自動化,這里二者是疊加關系。

3、功能備份

平行備份的關系,例如在中件自動化(如中件交叉帶)的場景。常態分揀機可滿足需求時,所有包裹可先經矩陣(但不操作分揀)再進入自動化系統,在分揀機故障、大促或常態爆量的情況下,可直接在前端的矩陣完成分揀操作,實現高效自動化和柔性化的結合。

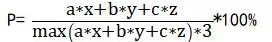

處理能力

在快遞行業,處理能力是吞吐能力的一種小時維度的描述。對矩陣而言,就是小時分揀的包裹數。不考慮與自動化的拆分和交互,假設矩陣的進線數為x,每條進線處理能力為a。出線數為y,每條出線處理能力為b。矩陣分揀區有z個人工/自動化分揀區,每個分揀模塊的分揀效率為c。則矩陣系統處理能力(瓶頸能力)為:C=min(a*x,b*y,c*z);則矩陣系統的平衡率為:

總結思考

行業內曾有人認為未來交叉帶分揀機等自動化將取代矩陣分揀。筆者從規劃的角度出發,認為這種想法未免片面。首先,任何自動化和非自動化的應用并無取代或好壞之說,最終都得回歸到最根本的3點,那就是場景、效率和成本。基于場景匹配的前提,且能實現效率和成本最優的模式,才是最適合該場地的解決方案。其次,正如前面介紹到的,矩陣與自動化并不是對立關系,是可以結合應用的。

綜上,筆者覺得矩陣在未來行業的發展中還將繼續發揮重要作用,甚至演變出更多的模式,讓我們拭目以待吧!

新時代鞋服物流與供應鏈面臨的變革和挑戰03月07日 20:38

點贊:這個雙11,物流大佬一起做了這件事11月22日 21:43

物流管理機構及政策分布概覽12月04日 14:10

盤點:2017中國零售業十大事件12月12日 13:57

2017年中國零售電商十大熱點事件點評12月28日 09:58