汽車生產物流流程規劃是指在倉庫布局、運輸線路、上線方式規劃的基礎上,在零件到貨準備、入庫上架、揀選出庫、上線運輸的全過程中,對物流、人流、信息流進行統籌規劃,并對異常進行差異處理的過程。依據零件最終送達地點的不同,將到貨準備、入庫上架視為入庫流程;將揀選出庫、上線運輸視為出庫上線流程。流程規劃是IT系統規劃的重要前提,并決定了IT系統的功能模塊是否能夠合理實現。另外流程規劃邏輯圖作為流程規劃的結果也是指導操作人員庫內作業的重要文件之一。物流規劃實踐平臺匯集大量實際案例,為物流規劃教學提供詳細的案例、數據配套和方法指引,其中包括大量不同案例不同情景中關于流程規劃的內容。

圖1-物流規劃實踐平臺案例情景

零件入庫流程從到貨準備開始,止于零件上架(或堆垛);零件出庫流程從下架開始,止于零件線邊堆放。入庫流程規劃按照零件的看板件類型不同分為:普通零件入庫規劃與看板件入庫規劃。出庫上線規劃按照零件上線方式不同分為:排序上線規劃、筐籃上線規、看板上線規劃、“糖果人”上線規劃等。入庫與出庫上線流程規劃均包含差異處理規劃。由于入庫規劃與出庫上線規劃的規劃分類標準不同,因此本期先針對入庫流程將規劃方法梳理如下。

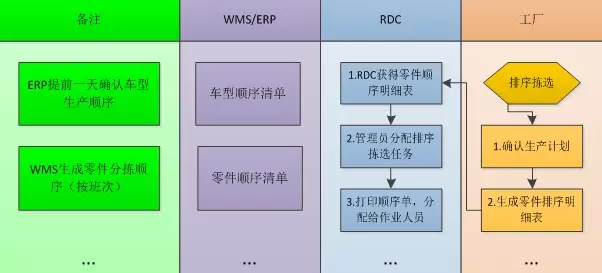

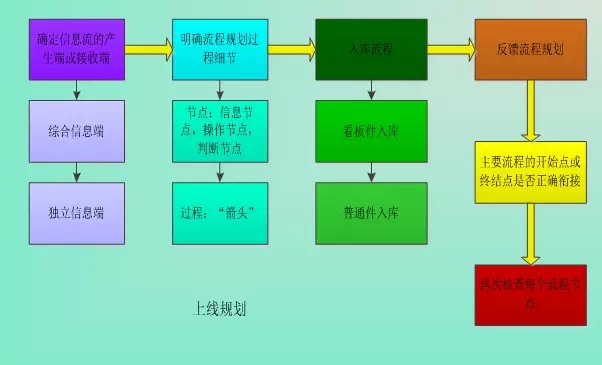

(1)確定信息流的產生端或接收端。在流程規劃中,信息流和物流是同步的,且信息流的產生和接收端對應了物流操作的實施或觸發端,但是信息流相比物流而言具有更明確的導向性,因此需要借助信息流的產生與接收端,找到物流操作的實施或觸發端。流程規劃中綜合的信息端包括:ERP及WMS端,供應商端,組裝車間總控端等;獨立的信息端包括:操作工人端(包括其所持RF),領班端等。

圖2-流程規劃流程圖示意

(2)明確流程規劃的過程細節。將主要的綜合信息端作為流程規劃的分類字段,如圖2所示,并在每一個字段下規劃操作或信息流程。其中每個流程的節點與過程應當明確區分,并用流程圖中不同的形狀與“箭頭”描述。每一個操作流程節點必須詳細到實際可操作層級,例如:打印條形碼。每一個信息流程節點也必須詳細到信息系統或ERP等信息處理主體可處理的層級,例如:生成零件排序明細表(包含排序上線全部信息的數據庫表單)。流程規劃過程中出現的“判斷項”節點,應當與操作流程節點或信息流程節點明確區分。

圖3-某庫普通零件入庫流程節點數量示意圖

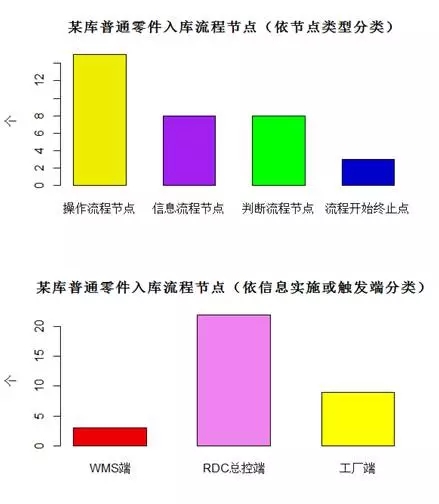

(3)按照(2)中的要求依次對普通零件與看板零件入庫流程進行規劃。看板件的主要特點是標準箱滿箱入庫(便于看板上線),并具有單獨條碼(信息化水平高)。非看板件的主要特點大部分零件沒有單獨條碼,因此入庫過程需要數量核對。因此針對看板件與非看板件的異同,在流程節點和信息節點的繪制上應突出不同入庫方式的共性與特性。

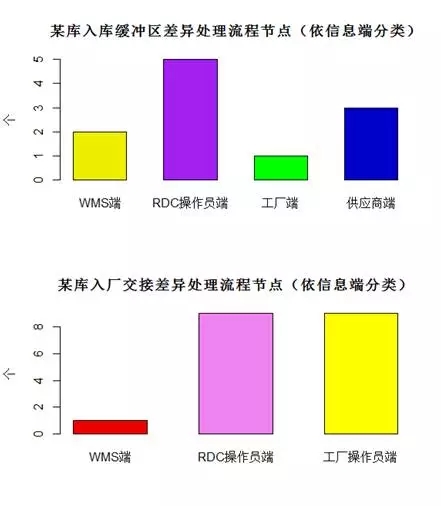

(4)基于入庫流程規劃,對入庫的反饋流程進行規劃。反饋流程包括入庫緩沖區差異處理流程,入廠交接的差異處理流程,退貨至供應商流程。入庫反饋流程規劃的細節要求同入庫正向流程規劃的細節要求一致,但綜合信息端與入庫正向流程規劃有所差別,例如:入庫緩沖區差異處理流程的綜合信息端一般包括WMS/ERP端,RDC操作員端,工廠端,供應商端等。

圖-某庫入庫反饋流程節點數量示意圖

(5)檢查每個主要流程的開始點或終止點是否正確銜接,例如:普通零件入庫流程中“向RDC遞交異常報告”應當接入入庫緩沖區差異處理流程的開始點。

(6)再次檢查每個流程節點是否已達到可操作或可直接實現的層次,確保流程中的每一個節點必須在實踐層面可直接實現。

圖-入庫流程規劃

流程規劃的結果將以流程圖的形式呈現。流程圖內容必須滿足:流程細節涵蓋充分、流程銜接無漏。流程圖的形式必須滿足:整體簡潔、流暢、過程“箭頭”無交叉。流程圖中需要體現的描述性信息應在流程圖備注中標出。依據企業或供應鏈的不同信息化水平,入庫流程規劃的具體過程應有所差別,例如在入庫流程規劃的零件劃分上,不僅限于看板零件與普通零件的分類。因此在規劃過程中針對具體信息化程度,特別是零件信息錄入情況,需要進行基于實際的入庫流程規劃。與入庫流程規劃緊密銜接的是出庫上線流程規劃,敬請關注下周的主題:物流規劃實踐平臺——出庫上線流程規劃。

新時代鞋服物流與供應鏈面臨的變革和挑戰03月07日 20:38

點贊:這個雙11,物流大佬一起做了這件事11月22日 21:43

物流管理機構及政策分布概覽12月04日 14:10

盤點:2017中國零售業十大事件12月12日 13:57

2017年中國零售電商十大熱點事件點評12月28日 09:58