根據(jù)華美冷鏈物流中心一號庫庫架一體式冷庫項目的設(shè)計參數(shù),在其單體規(guī)模、高度、工作溫度、結(jié)構(gòu)形式等方面均要求較高;貨架作為庫板的支撐,其結(jié)構(gòu)強度及施工精度均高于常規(guī)立體倉庫貨架的要求;且本項目對工期要求也十分苛刻。針對以上挑戰(zhàn),項目建設(shè)團隊采用科學的項目管理方法,優(yōu)化貨架安裝的施工方案,保證了項目的工期與質(zhì)量目標。

對快遞業(yè)來說,由于其作業(yè)對象的多樣性及不確定性、逐年飆升的作業(yè)量、作業(yè)量極度不均衡等因素,除了對物流系統(tǒng)的處理效率有了更高的要求,對系統(tǒng)的柔性化要求也越來越強烈。因此,快遞企業(yè)開始在應(yīng)用最為成熟但柔性化程度較低的交叉帶分揀系統(tǒng)之外需找新的自動化物流系統(tǒng)解決方案。

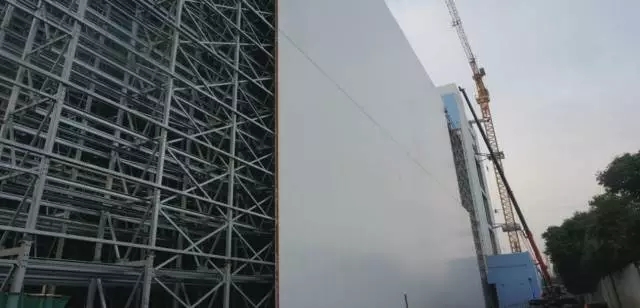

庫架一體式自動化立體冷庫利用貨架作為庫房結(jié)構(gòu)支撐,外側(cè)附以保溫庫板充當庫房外部結(jié)構(gòu),在單位面積利用率、基建成本、節(jié)約能耗、施工周期等方面均優(yōu)于傳統(tǒng)冷庫。由深圳市今天國際物流技術(shù)股份有限公司(簡稱“今天國際”)承建的華美冷鏈物流中心一號庫庫架一體式冷庫(簡稱華美冷庫),正是庫架一體式自動化立體冷庫的典型代表,其建筑高度、單體規(guī)模、技術(shù)難度等方面在物流倉儲領(lǐng)域均創(chuàng)造了首屈一指的記錄。本文詳細介紹了該項目優(yōu)化貨架安裝的施工方案。

一、項目概況

華美冷庫采用庫架一體式型式,占地2.2萬平方米,高度45米(含地面以下9米),溫控空間近40萬立方米。整個冷庫為單體結(jié)構(gòu),內(nèi)部平均劃分為4個單獨區(qū)域,各區(qū)域之間采用防火保溫材料隔斷,工作溫度為-25℃到-18℃。整體平面布置見圖。在存儲區(qū),近7萬個貨位,配置16臺歐洲進口雙伸位巷道堆垛機,貨架采用歐洲先進技術(shù)設(shè)計,材料也全部采用進口材料,貨架材料用量約為4000噸;在出入庫區(qū),分上下兩層設(shè)計,每層配置輸送設(shè)備約300臺,完成貨物的出入庫輸送功能;在裝卸區(qū),需出入庫的貨物,利用叉車作業(yè)完成冷藏車與輸送設(shè)備之間的裝卸。該冷庫是目前國內(nèi)高度最高、單體規(guī)模最大、技術(shù)最先進的庫架一體式自動化冷庫之一,也是世界上最先進的低溫冷庫之一。

整體平面布置

庫架一體式冷庫比常規(guī)冷庫在空間利用率上有較大提高,原因在于其結(jié)構(gòu)形式上的不同。常規(guī)冷庫需要依托于土建結(jié)構(gòu)為主體,在其內(nèi)部搭建冷庫,土建結(jié)構(gòu)受制于跨度限制,需要在庫區(qū)內(nèi)部布置大量的結(jié)構(gòu)立柱,如結(jié)構(gòu)立柱在貨格內(nèi),則整列的貨位都將被占用;如結(jié)構(gòu)立柱在貨架排與排之間,則導致貨架整體寬度與長度方向的增加,此外,庫區(qū)周邊的結(jié)構(gòu)立柱與墻體也會占用大量可利用的空間;而庫架一體式冷庫則利用貨架為主體來搭建冷庫,摒棄了土建結(jié)構(gòu),將空間全部利用起來,大大提高了對空間的利用。結(jié)合本項目的實際設(shè)計,其空間利用率相對常規(guī)設(shè)計提高了近15%。見圖2、圖3、圖4。

圖2:常規(guī)冷庫結(jié)構(gòu)示意

圖3:庫架一體式冷庫結(jié)構(gòu)示意

圖4:庫架一體式倉庫實例

本項目貨架安裝要求四個月完工,還需考慮保溫庫板的施工便利。按照貨架供應(yīng)商Supervisor的以往經(jīng)驗,至少需要六個月的安裝時間。在實際施工階段,經(jīng)過分析論證,確認整個施工工期的瓶頸為吊裝環(huán)節(jié)。經(jīng)充分討論,圍繞吊裝環(huán)節(jié),優(yōu)化貨架施工方案,并優(yōu)化施工作業(yè)的方式,將實際施工工期控制在了四個月內(nèi)完成;同時,為配合保溫庫板施工便利性,通過對內(nèi)部4個區(qū)域合理安排施工順序,為其提供了合理的交叉施工作業(yè)面,保障整體的施工進度。以下具體介紹優(yōu)化方案與施工方法。

二、貨架施工難點

1.貨架的安裝基礎(chǔ)標高為-8.5m,為下沉式基礎(chǔ),其它區(qū)域標高為±0m。且貨架為重型貨架,單件重量超出人力作業(yè)能力,近4000噸的材料需要通過吊車轉(zhuǎn)運至-8.5m的安裝面,工作量巨大;

2.貨架廠商提供的安裝方案為貨架立柱片單片吊裝的方式。即在地面的工裝上,將貨架立柱片的前后單根立柱、橫拉桿與斜拉桿拼裝成立柱片,如圖5;

圖5:貨架片組裝

然后,逐片吊裝立柱片;當?shù)讓恿⒅跹b固定4組后,連接前后橫梁并緊固,組成穩(wěn)固結(jié)構(gòu);吊裝第二層立柱片并固定在對應(yīng)第一層立柱片頂部,待4組吊裝完成后連接橫梁;依次重復上述步驟至第3、4層立柱以及第5層屋脊片的吊裝。由于采用單片吊裝方式,吊裝頻率高,且空中連接工作量大,對作業(yè)效率影響很大。

3.在項目總體工期方面,除了考慮貨架安裝外,還需綜合考慮庫板的安裝周期。庫板需依附貨架安裝,在貨架未安裝完成前庫板無法安裝,若貨架全部安裝完成,庫板又沒有足夠的施工作業(yè)空間與場地。如何合理安排貨架幾個區(qū)域的施工順序以配合庫板施工也是難點之一。

綜合上述情況,在現(xiàn)場施工條件、工作量、質(zhì)量要求、工期、氣候等方面均十分苛刻,對貨架的施工帶來了很大挑戰(zhàn)。

三、優(yōu)化方案與實施

經(jīng)過論證分析,提升安裝效率的核心在于提升主吊車的作業(yè)效率。而主吊車每次吊裝作業(yè)時長基本固定,即每天能夠完成有效吊裝次數(shù)是有限的;如何保證在有限的吊裝作業(yè)次數(shù)內(nèi)安裝完成更多的物料,充分發(fā)揮吊車的作業(yè)效率就是關(guān)鍵。經(jīng)過對現(xiàn)場各種因素綜合分析,決定采用以“單元模組”吊裝為基礎(chǔ)的施工技術(shù)、流水化作業(yè)施工的方式來實現(xiàn)。

“單元模組”是將立柱片、橫梁以及其他附件組裝成一個整體。按圖紙要求,在地面連接組裝成一個單元,再整體吊裝至高空后與下層已經(jīng)就位的單元模組完成對接。每個模組由3個立柱片、10根橫梁及其他附件組成,1次吊裝就位,單元模組重量約1.5噸。“單元模組”施工,如圖6。

圖6:單元模組施工

原有方案吊裝次數(shù)較為頻繁,單一立柱片、單一橫梁需要逐次吊裝至高空再進行組裝,單次吊裝重量約0.4噸。雖然吊裝重量較低,但貨架高度近46m,受吊車臂長要求的影響,選用了100噸的吊車作為主吊車,故吊裝重量的微小差異并不影響吊裝作業(yè)。大幅度減少吊裝次數(shù)帶來了顯著的效率提升。同時,立柱片與橫梁的組裝工作在地面進行,避免了高空作業(yè),對工人操作的安全性及效率也有了大大的提升。

此外,還為模組組裝工位設(shè)計了工裝夾具,工人只需要將材料按組裝要求粗略擺放,精確定位依靠工裝限定,一方面節(jié)省了工人精確定位的時間,另一方面依靠工裝確定組裝好模組的整體尺寸,偏差可控,也使高空對接更加容易,進一步優(yōu)化了模組與高空對接的作業(yè)效率。

同時,在地面設(shè)置了2個單元模組的組裝工位,交替進行組裝,避免了主吊車的等待時間。經(jīng)現(xiàn)場實際測算,吊車每次吊裝作業(yè)從模組組裝完成起算,吊至高空待作業(yè)人員固定后脫鉤返回模組組裝區(qū)域為止,單次耗時約30分鐘。這也意味著每個模組需在30分鐘內(nèi)組裝完成,才不至于造成吊車不必要的等待。在單元模組的組裝區(qū)域,又詳細劃分了各道工序,包括備料組、上料組、緊固組、質(zhì)檢組、吊裝協(xié)助組。通過適當調(diào)配各組人手比例、優(yōu)化待組裝物料擺放位置、組裝技巧強化訓練等措施,使各組人員之間默契配合,將單個模組的組裝時間由最初的40分鐘優(yōu)化至25分鐘,充分保障了吊車的作業(yè)效率。

除了單元模組的流水化組裝作業(yè)外,整個項目的安裝作業(yè)也按照流水化的模式進行。分為立柱片拼接組、運輸組、模組組裝、高空對接組、測量調(diào)整組、質(zhì)檢組等工序,以模組組裝為核心,各個工作組充分保證模組組裝的需求,進而保證整體的吊車作業(yè)效率。立柱片拼接組分為2組在后臺其他區(qū)域進行拼接,拼接好的立柱片經(jīng)過質(zhì)檢合格后,運輸組由后臺±0m運至-8.6m,待模組組裝使用;模組組裝完成后由吊車吊至高空,高空對接組完成上下段模組的連接工作,釋放吊車再次進行吊裝作業(yè);完成高空對接的模組由測量組進行精度調(diào)整,保證整體的安裝質(zhì)量達到合同設(shè)計要求,質(zhì)檢組完成最后的檢查確認。經(jīng)過短時間的磨合調(diào)整,每天最多可以完成吊裝作業(yè)16次,平均計算每天的吊裝作業(yè)次數(shù)約為12次,故在4個月內(nèi)完成了貨架的安裝工作,比預估至少6個月的時間減少了約35%,獲得了客戶與貨架制造商的高度認可。

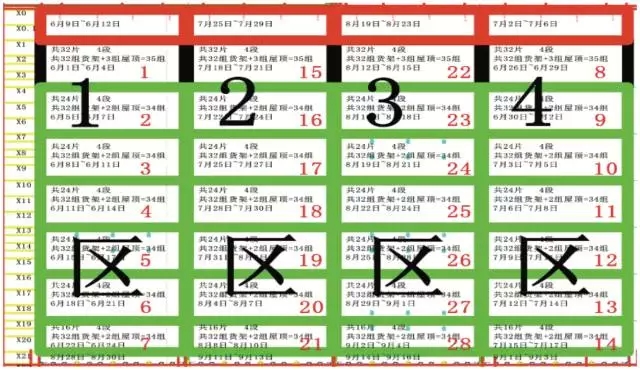

在配合庫板安裝方面,根據(jù)本工程內(nèi)部4個分區(qū)的實際情況,實際安裝順序為1區(qū)、4區(qū)、2區(qū)、3區(qū)。在每個區(qū)域的貨架完成安裝后,轉(zhuǎn)到下一安裝區(qū)域盡量遠離已完成區(qū)域,為保溫庫板施工提供安裝空間與場地。這樣做雖然犧牲了部分貨架安裝的便利性,增加了部分貨架施工時間,但從整體項目工期考慮還是有必要的,也實現(xiàn)了客戶提出的總體工期要求。貨架施工順序如圖7。

圖7:貨架施工順序

面對戶外夏季高溫作業(yè)的不利條件,通過調(diào)整作業(yè)時間,避開中午高溫時段施工的方式來解決;同時,也充分準備夏季防暑降溫措施,提供充足的涼茶、防暑藥品;也安排專職安全人員,觀察、監(jiān)控現(xiàn)場的施工安全狀況,對隱患及時提醒糾正;同時,針對各作業(yè)組團隊作業(yè)的方式,指派組長負責,組內(nèi)成員相互監(jiān)督提醒,防患于未然。這樣既實現(xiàn)了項目的安全目標,也從側(cè)面保障了項目的總體目標。

四、影響庫架一體式倉庫推廣的因素

庫架一體式倉庫相對于庫架分離式有著較多的優(yōu)點,但目前在國內(nèi)市場的推廣卻并不理想。綜合分析主要有兩個因素制約著其推廣:

1.技術(shù)因素

庫架一體式倉庫以貨架為庫板支撐,對貨架的設(shè)計與材料選型等多個方面均有較高要求,既要考慮貨物的靜荷載、搬運設(shè)備帶來的運動荷載,還有建筑設(shè)計時才需考慮的因素,如風載荷、雨雪載荷、地震載荷以及屋面檢修載荷等的影響,以及其他公用工程設(shè)備承載等,需對結(jié)構(gòu)進行合理規(guī)劃、設(shè)計和核算。由于國內(nèi)在此方面還未形成成熟的技術(shù)體系,只有小范圍、小規(guī)模的案例應(yīng)用,對庫架一體式技術(shù)的推廣帶來了一定的影響。

2.政策因素

庫架一體式倉庫目前在國內(nèi)尚無規(guī)范可循,其作為建筑歸類還是作為設(shè)備歸類也無明確依據(jù),各地在政策方面還存在一定的不確定性。這就給用戶在前期方案規(guī)劃如何定位帶來了難題,如按建筑歸類,則需增加立項、審批等程序,且因無明確規(guī)范可循,審批難度可想而知,在一定程度上限制了其進一步推廣應(yīng)用。

基于上述原因,庫架一體式倉庫在國內(nèi)的推廣還需一定時日。隨著國內(nèi)成功應(yīng)用的案例逐漸增多,且伴隨著貨架技術(shù)的發(fā)展,相關(guān)企業(yè)在設(shè)計、制造、安裝等方面的能力會越來越強,庫架合一式立體倉庫的應(yīng)用也會越來越廣泛;同時,積極借鑒國際上對此技術(shù)的成熟應(yīng)用,也會進一步推動國內(nèi)相關(guān)規(guī)范的完善,相信在不遠的將來庫架一體式倉庫會有全面推廣的美好前景。

“一帶一路”背景下,物流裝備企業(yè)的全球化發(fā)展 01月01日 08:00

解讀汽車物流全局數(shù)字化 08月16日 14:11

“大數(shù)據(jù)與智慧物流”專題報道 12月06日 14:24

2017年中國零售電商十大熱點事件點評 12月11日 16:35

供應(yīng)鏈協(xié)同、互聯(lián)網(wǎng)+,中國制造業(yè)轉(zhuǎn)型的十個方向! 01月11日 10:42

預判:2018年,中國快遞十個可見趨勢 02月28日 11:16

2018年關(guān)于零售的18個趨勢 03月27日 10:51