隨著物流技術及信息技術的不斷發展,煙絲庫智能倉儲系統亟待尋求設計理念變革及技術創新。安徽蚌埠卷煙廠為了建立自動化、柔性化、信息化的物流配送系統,對煙絲庫智能倉儲系統在規劃設計、設備選型、物流系統開發等方面分別進行了優化及創新。

煙絲庫智能倉儲系統在煙草制絲車間和卷包車間之間起著承上啟下的作用,負責制絲車間成品煙絲存儲,同時滿足卷包車間煙絲原料的供給。因此,煙絲庫智能倉儲系統是煙草智能物流配送系統的重要組成部分。隨著新一輪煙草行業技術系統的革新,煙絲庫智能倉儲系統在規劃設計、物流設備、控制系統開發及軟件系統開發等方面均需要進行優化和升級。

近年來,福建煙草煙絲庫物流系統,在規劃設計上采用平庫箱式自動化存儲系統,配置AGV與輸送系統實現煙絲箱的自動出入庫;同時,采用完整的接口協議,配合制絲系統和卷包系統完成煙絲的裝箱存儲和準確出庫,在硬件配置上采用RFID技術實現貨物信息準確交互。廈門煙草煙絲庫物流系統也進行了技術革新及優化設計;采用平庫無貨架方式實現煙絲箱存儲,物料存儲方式靈活;配置單箱雙工位循環煙絲裝箱機,提高煙絲裝箱效率;翻箱喂料系統采用移動式多功能機器人翻箱系統,任意種類煙絲可以送達任何卷煙機組,實現生產高度柔性;AGV系統采用先進的NDC激光導引技術,提高搬運系統的定位精度及穩定性。河南煙草儲絲庫物流系統則采用駛入式貨架儲存形式,提高了廠房空間利用率;配備AGV實現煙絲箱自動搬運;采用圖像識別系統,校驗煙絲箱煙絲是否殘留;采用直行穿梭車對翻箱倒料機進行實煙絲箱供給。

煙絲庫智能倉儲系統在響應系統化設計、智能化控制、集約化生產、柔性化生產要求的同時,要體現系統實用性、先進性、高效性、擴展性特征。安徽中煙蚌埠卷煙廠為了建立自動化、柔性化、信息化的智能物流配送系統,對煙絲庫智能倉儲系統在規劃設計、設備選型、物流系統開發等方面分別進行了優化創新。

一、煙絲庫系統的規劃設計

安徽中煙蚌埠卷煙廠煙絲庫遵循高效性、先進性、兼容性、安全性、可靠性及可擴展性等設計原則。通過對系統設計方案多次進行可行性分析、技術路線認證、有效性分析及風險分析,完成了煙絲庫智能倉儲系統建設。

1.煙絲庫智能倉儲系統的布局設計

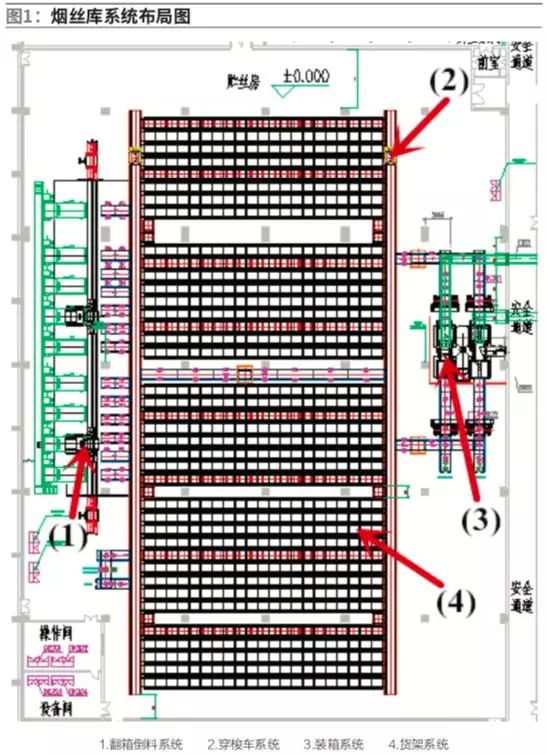

煙絲庫智能倉儲系統由貨架系統、穿梭車系統、輸送系統、裝箱系統及翻箱系統等組成,煙絲庫系統布局如圖1。

煙絲庫貨物單元采用箱式儲絲,按照上下兩箱疊放、密集庫方式存儲。煙絲存儲的設計方法極大地提高了煙絲庫空間利用率,在近2000m2、凈空高7.4m廠房范圍內,設計1576個貨位,實現超過40噸成品煙絲的存儲。同時,儲絲箱以130~250 千克/箱為單位,小單位方式存儲,方便實現煙絲庫批次管理,避免不同煙絲之間串味,增加煙絲有效存儲時間。另外,煙絲箱的輸送摒棄AGV輸送形式,采用穿梭車完成煙絲箱輸送。該設計避免AGV線路規劃占用大量廠房空間,使得整個煙絲庫設計非常緊湊,提高了煙絲庫系統的輸送效率,增加了煙絲庫的有效存儲空間。

煙絲庫智能倉儲系統是煙草智能物流配送系統的重要組成部分,煙絲庫系統故障將導致整個卷煙生產車間停線。因此,煙絲庫智能倉儲系統設計了相應的應急方案:

(1)裝箱系統故障應急方案。將裝箱系統設計為兩條相互獨立的作業線,其中任意一條線故障,另一條線可以繼續完成裝箱作業,保證系統連續裝箱。

(2)翻箱系統故障應急方案。翻箱系統配備兩套滑軌機械手,其中任意一套滑軌機械手故障,另一套可以繼續完成實箱出庫、空箱入庫的任務,保證系統連續翻箱。

(3)穿梭車故障應急方案。貨架系統有兩層設計,每層各配備一套獨立的穿梭車系統,其中任意一套穿梭車故障,另一套穿梭車可以繼續完成實箱出庫、空箱入庫的任務。同時,若出現翻箱區緊急要料,可以安排入庫區的穿梭車優先完成出庫任務,即通過貨架中間的輸送通道,將出庫區所需實煙絲箱從入庫區出庫后送到出庫區翻箱倒料。

二、翻箱倒料系統設計

翻箱倒料系統的功能是將煙絲箱中的煙絲平穩地導入喂絲機中,最大限度減少煙絲造碎率、降低揚塵及保持煙絲完整配方。翻箱倒料系統大致分為五種翻箱倒料模式,即工業機器人翻箱倒料模式、龍門式翻箱倒料模式、追蹤式翻箱倒料模式、AGV式翻箱倒料模式及堆垛機式翻箱倒料模式。其中,堆垛機式翻箱倒料機為常用的翻箱倒料設備,在煙草物流領域應用極為廣泛。

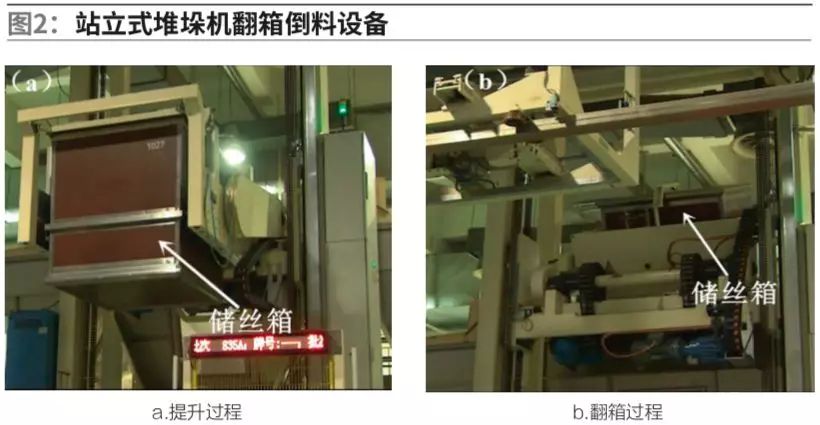

圖2為站立式堆垛機翻箱倒料設備。該設備采用成熟的雙立柱結構,通過鏈條傳動實現提升功能,升降臺上配置翻轉夾抱機構實現翻箱倒料功能。站立式堆垛機翻箱倒料設備具有運行速度快、定位準確、操作靈活等優點。然而,站立式堆垛機翻箱倒料設備也存在一些不足:一方面,站立式堆垛機翻箱倒料設備無開箱功能,煙絲倒料前要完成獨立的開箱動作;另一方面,站立式堆垛機翻箱倒料設備無清掃及質檢功能,煙絲倒料完成后要單獨完成煙箱清掃動作,隨后進行煙箱質檢;開箱、清掃及質檢功能的實現占據廠房大量空間,增加貨物單元搬運工時。

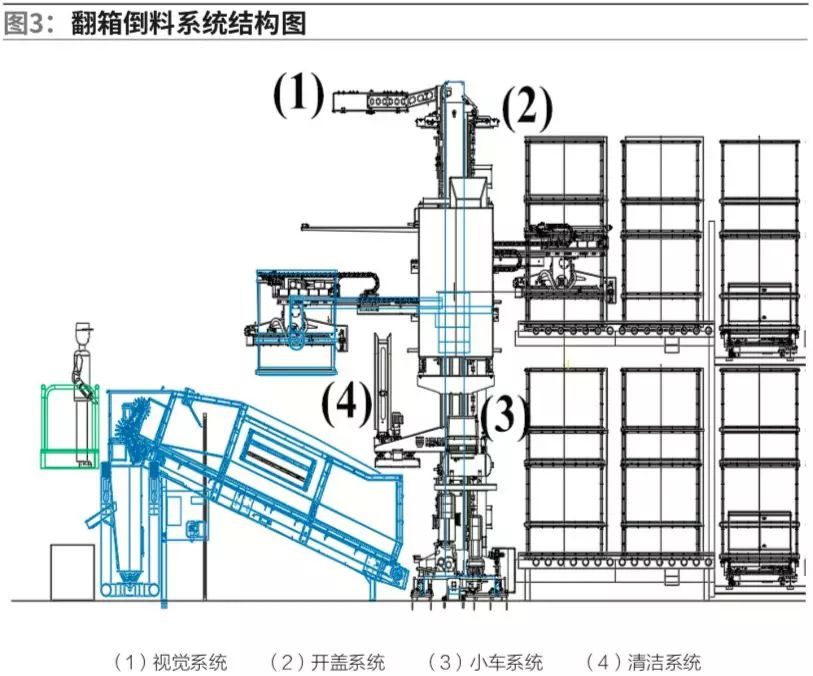

安徽蚌埠煙絲庫物流系統采用移動式堆垛機翻箱倒料模式,該套系統在傳統堆垛機式翻箱倒料模式上進行了優化設計,圖3為安徽蚌埠煙絲庫翻箱系統結構圖。

從圖3可以看出,翻箱倒料系統主要包括滑軌機器人系統、開蓋系統、蓋保護系統、清潔系統、視覺系統。滑軌機器人系統由牽引小車、伸縮貨叉、水平旋轉裝置等組成,負責將煙絲箱送達指定位置,同時實現煙絲箱翻箱功能;開蓋系統通過真空吸附實現開蓋功能,用于翻箱動作前取出箱蓋,另外保證翻箱動作完成后將箱蓋放回容器上;蓋保護系統是通過機械自鎖結構,確保箱蓋不會因氣動故障而脫落;清潔系統的清潔裝置框架頂部和兩側均裝有平刷。清潔時,煙箱被移動到清潔裝置框架上并橫向穿過框架,同時框架在振動電機驅動下振動,使得箱壁底部和兩側殘煙絲掉落到喂絲機上,從而實現煙絲箱的清潔功能;視覺系統由照相機及照明系統組成,安裝在滑軌機器上,用于探測及識別清理后的煙絲箱。

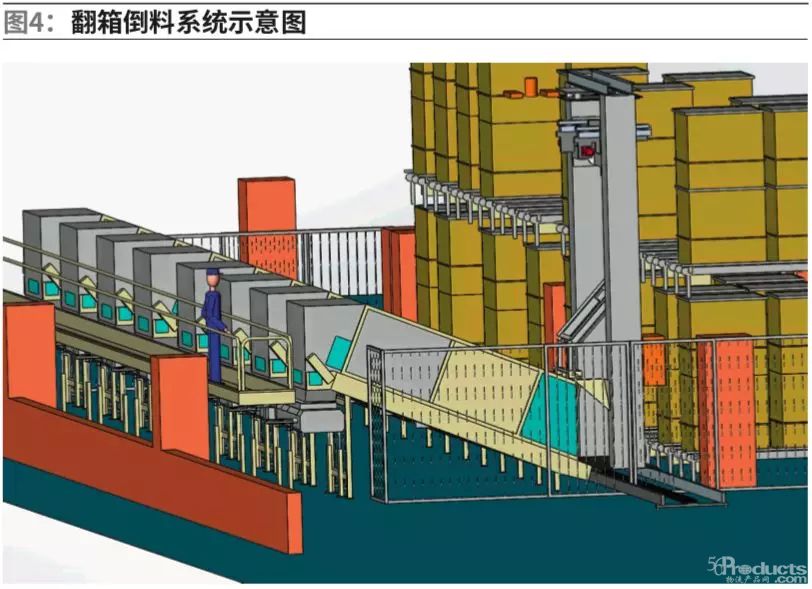

安徽蚌埠煙絲庫翻箱倒料設備將開箱、倒料、清掃、質檢等功能一體化,一方面大幅提高廠房空間利用率,提升廠房煙絲儲量;另一方面降低了貨物單元無效搬運工時,提高產品生產效率,圖4為翻箱倒料系統示意圖。

從圖4可以看出,移動式堆垛機翻箱倒料機可以實現多臺煙絲喂料機和煙箱站臺之間往復工作。

三、物流系統開發設計

煙絲庫物流系統基于智能化的設計思想和功能規范化標準,實現系統信息管理、智能調度、在線監控、系統集成、統一配送、資源共享等功能。安徽蚌埠煙絲庫物流系統依托WMS倉庫管理系統及WCS倉庫控制系統為核心的信息技術,綜合集成軟硬件設備,實現各子系統相互協調,相互配合,統一管理。同時,結合煙廠的戰略發展目標,信息系統要具備一定的開放性和可擴展性。因此,設計綜合考慮系統的擴充和升級能力、預留相應的拓展功能和協作窗口。

1.WMS倉庫管理系統應用

WMS倉庫管理系統實現與MES/ERP等上位系統通訊,接收生產任務單,并將任務單發送給調度控制層,設備執行完成后將作業信息反饋給上位系統。WMS倉庫管理系統通過采集、跟蹤、存儲、管理各種物流信息,并實現對信息的分析、作業計劃管理、訂單批次管理、物料追蹤管理等功能。

安徽蚌埠煙絲庫項目對WMS倉庫管理系統進行了優化升級,實現了更加全面的管理功能。使得WMS倉庫管理系統具備如下特點:

第一,WMS倉庫管理系統運行穩定、高效、安全。系統采用了任務驅動的運行方式對倉庫進行管理,從任務的產生到任務結束整個生命周期,系統可以監控所有任務類型及任務狀態,保證系統正常作業;系統開發了人性化的任務管理功能,操作人員能夠暫停、回收、強制執行任務。同時,操作人員能夠實時查詢系統運行狀態。

第二,WMS倉庫管理系統實現業務流程靈活管理,具備良好的開放性、擴展性和柔性管理功能。WMS倉庫管理系統支持質量管理及跟蹤;支持對庫存貨物的批次管理方式;支持定期盤點和循環盤點方式;支持倉庫、區域、貨位等多層次管理;支持貨物最大庫存量和安全庫存量設置,并有越界限報警處理功能;支持庫存貨物當前數量鎖定等一系列功能。

第三,WMS倉庫管理系統軟件易于管理與維護,安裝簡單方便,不向系統以外目錄進行任何寫操作。

2.WCS倉庫控制系統應用

WCS倉庫控制系統處在設備執行層和信息管理層的中間層,其軟件功能既實現設備層集成,又是實現信息管理的基礎。WCS是設備執行層的中央控制軟件,通過TCP/IP通訊方式與設備系統連接,進行信息交互,實現倉庫系統執行層控制接口的集成;WCS協調穿梭車、輸送機、翻箱倒料機、裝箱系統等完成WMS下達的作業任務,實現對設備系統統一調度、統一管理的功能;通過實時收集設備層反饋,實現設備的實時監控及對任務執行狀況的實時跟蹤。

WCS倉庫控制系統作為實現信息化的基礎,在調度時奉行均衡負載、最短路徑、優先級任務、堵塞就近等原則。對出入庫任務組合實行優化,實現最佳的出入庫雙循環作業;另外還增加了額外的流程來加強系統安全性,降低系統對部分設備的依賴性。這些安全流程包括輸送線緩沖臨界檢測、設備故障任務轉移等。

為了方便用戶操作,WCS提供了一個仿真界面,界面上形象地反映了各設備的實時狀態及任務執行情況,用戶可以根據自身權限進行直觀地操作。WCS還提供操作日志、任務執行記錄、設備故障記錄及報警等功能。

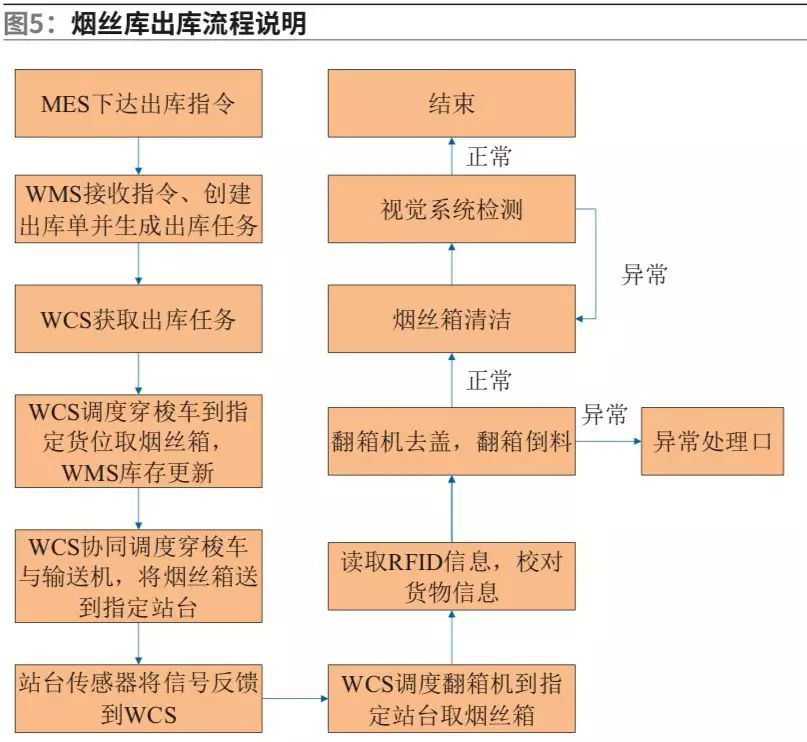

安徽蚌埠煙絲庫物流系統基于WMS倉庫管理系統及WCS倉庫控制系統,實現信息管理、調度控制、在線監控、系統集成、設備執行等功能,最終完成系統所需的物流流程。其中主要物流流程包括煙絲入庫、煙絲出庫、煙絲盤點及抽檢、煙絲箱質檢等。物流系統完成煙絲箱出庫流程如圖5。

從物流作業流程可以看出,物流系統通過對WMS倉庫管理系統及WCS倉庫控制系統的有效運用,能夠對相關作業信息及時進行記錄并更新,保證貨品信息的實時性及準確性。煙絲庫物流系統的應用,使物流管理質量及效率得以有效提升,為整個生產流程提供有力保障。

四、結論

安徽蚌埠煙絲庫物流系統設計應用具備如下特點:物流系統存儲量大,響應效率高;設計倉儲系統應急方案,保證物流系統的安全穩定運行;移動式堆垛機翻箱倒料模式的應用,大大提高煙絲庫物流系統的效率;WMS倉庫管理系統及WCS倉庫控制系統的開發運用,實現煙絲庫物流系統自動化、信息化、柔性化功能。

安徽蚌埠煙絲庫物流系統的成功實施,代表了傳統制造企業向“工業4.0”的邁進,是智能制造發展的有益探索。

新時代鞋服物流與供應鏈面臨的變革和挑戰03月07日 20:38

點贊:這個雙11,物流大佬一起做了這件事11月22日 21:43

物流管理機構及政策分布概覽12月04日 14:10

盤點:2017中國零售業十大事件12月12日 13:57

2017年中國零售電商十大熱點事件點評12月28日 09:58