文字解讀部分

一、Lean 的背景

20世紀(jì)初,從美國(guó)福特汽車公司創(chuàng)立第一條汽車生產(chǎn)流水線以來(lái),大規(guī)模的生產(chǎn)流水線一直是現(xiàn)代工業(yè)精益生產(chǎn)定義精益生產(chǎn)定義生產(chǎn)的主要特征。

大規(guī)模生產(chǎn)方式是以標(biāo)準(zhǔn)化、大批量生產(chǎn)來(lái)降低生產(chǎn)成本,提高生產(chǎn)效率的。這種方式適應(yīng)了美國(guó)當(dāng)時(shí)的國(guó)情,汽車生產(chǎn)流水線的產(chǎn)生,一舉把汽車從少數(shù)富翁的奢侈品變成了大眾化的交通工具,美國(guó)汽車工業(yè)也由此迅速成長(zhǎng)為美國(guó)的一大支柱產(chǎn)業(yè),并帶動(dòng)和促進(jìn)了包括鋼鐵、玻璃、橡膠、機(jī)電以至交通服務(wù)業(yè)等在內(nèi)的一大批產(chǎn)業(yè)的發(fā)展。大規(guī)模流水生產(chǎn)在生產(chǎn)技術(shù)以及生產(chǎn)管理史上具有極為重要的意義。

但是第二次世界大戰(zhàn)以后,社會(huì)進(jìn)入了一個(gè)市場(chǎng)需求向多樣化發(fā)展的新階段,相應(yīng)地要求工業(yè)生產(chǎn)向多品種、小批量的方向發(fā)展,單品種、大批量的流水生產(chǎn)方式的弱點(diǎn)就日漸明顯了。為了順應(yīng)這樣的時(shí)代要求,由日本豐田汽車公司首創(chuàng)的精益生產(chǎn),作為多品種、小批量混合生產(chǎn)條件下的高質(zhì)量、低消耗進(jìn)行生產(chǎn)的方式在實(shí)踐中摸索、創(chuàng)造出來(lái)了。

“精益制造”(Lean or Lean Manufacturing)一詞的歷史其實(shí)并不久遠(yuǎn),最初起源于1990年MIT(麻省理工)Womack和Jones兩位教授合著的一本書(shū)--《改變世界的機(jī)器》(The Machine That Changed the World)。此書(shū)是研究豐田精益生產(chǎn)的杰出之作,強(qiáng)烈推薦。

精益生產(chǎn)方式是戰(zhàn)后日本汽車工業(yè)遭到的“資源稀缺”和“多品種、少批量”的市場(chǎng)制約的產(chǎn)物。它是從豐田相佐詰開(kāi)始,經(jīng)豐田喜一郎及大野耐一等人的共同努力,直到20世紀(jì)60年代才逐步完善而形成的。

二、什么是Lean Manufacturing

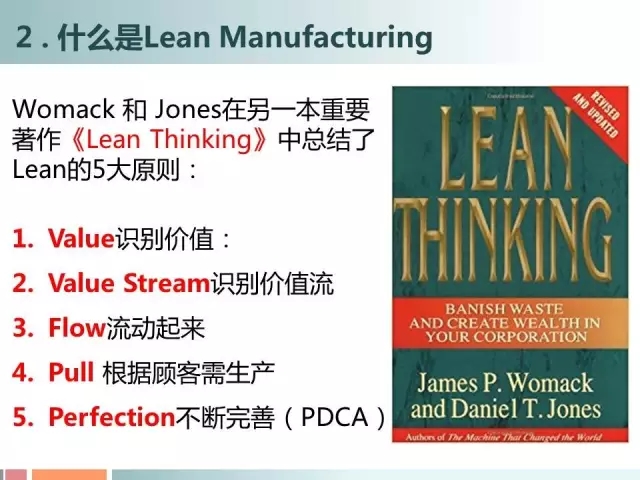

那么什么是Lean Manufacturing呢? MIT的Womack and Jone基于TPS的范本定義了Lean的5大原則,供參考:

1. Identify Value識(shí)別價(jià)值:從顧客的角度定義什么是價(jià)值(顧客愿意花錢的) 。

2. Identify ValueStream識(shí)別價(jià)值流:找到那些增值的步驟(往往一個(gè)公司只有5%) 。

3. Create Flow流動(dòng)起來(lái):讓價(jià)值流動(dòng)起來(lái)(通過(guò)消除浪費(fèi))。

4. Respond toCustomer Pull根據(jù)顧客的需求時(shí)間、量來(lái)生產(chǎn)(拉動(dòng)式生產(chǎn))。

5. Pursue Perfection不斷完善以上過(guò)程(PDCA)。

精益生產(chǎn)方式的基本思想可以用一句話來(lái)概括,即:Just In Time(JIT),翻譯為中文是“旨在需要的時(shí)候,按需要的量,生產(chǎn)所需的產(chǎn)品”。因此有些管理專家也稱精益生產(chǎn)方式為JIT生產(chǎn)方式、準(zhǔn)時(shí)制生產(chǎn)方式、適時(shí)生產(chǎn)方式或看板生產(chǎn)方式。

三、Lean的目的

要理解Lean,我們先看看Lean的目的是啥?

對(duì)顧客:提供價(jià)值,確保顧客滿意。

對(duì)自身:保證盈利,確保可持續(xù)發(fā)展。

可以說(shuō)關(guān)乎Lean的一切都是必須要著眼于這兩點(diǎn)的,怎么理解呢?

目的一:滿足顧客 Provide customer value

如果我們真正理解了Lean關(guān)于“價(jià)值”的內(nèi)涵,那么做任何事情之前,一定會(huì)先問(wèn)一個(gè)"WHY”:為什么要做?如果我們做的不能為顧客創(chuàng)造價(jià)值,那么這個(gè)動(dòng)作就是浪費(fèi)。

這個(gè)道理很簡(jiǎn)單,那么如何定義“價(jià)值”呢?

QFD質(zhì)量功能展開(kāi),注意:

要知道有時(shí)候搞清楚顧客真正的需求可不是一件容易的事,因?yàn)橛袝r(shí)候連顧客都不清楚他們想要什么,比如蘋果的顧客在蘋果手機(jī)問(wèn)世以前,他們多半并不清楚他們究竟想要怎樣一臺(tái)手機(jī)。

而有時(shí)候我們也很難搞清楚誰(shuí)是顧客,但不管怎樣我們?cè)谧R(shí)別“顧客”時(shí)要考慮到所有利益相關(guān)者(stakeholders),如企業(yè)所有者、員工、消費(fèi)者、社會(huì)等。為什么呢?比如從消費(fèi)者角度排量更多的大排量汽車駛需要的,而從社會(huì)角度,低油耗的小排量車才是需要的。

關(guān)注QCD (Quality, Costand Delivery):

顧客滿意一定涉及到三個(gè)方面:質(zhì)量、成本、交付(周期)。但是哪一方面是顧客最最關(guān)注的要看具體的產(chǎn)品和服務(wù)。

Lean關(guān)乎于質(zhì)量:用Poka Yoke(防錯(cuò))及 Kaizen來(lái)幫助提供高質(zhì)量的產(chǎn)品和服務(wù)。

Lean關(guān)乎于交付:應(yīng)用JIT(Just in Time)以及Kanban系統(tǒng)以確保顧客按自己的時(shí)間需求獲得想要的產(chǎn)品和服務(wù)。標(biāo)準(zhǔn)化作業(yè)(standardized work)、5S、TPM也確保了有效的JIT。

Lean關(guān)乎于成本:通過(guò)消除7大浪費(fèi)來(lái)降低成本。(注意這是確保顧客滿意前題下的消除浪費(fèi))。

目的二:保證盈利Lean Makes usProfitable

企業(yè)存在的目標(biāo)之一是賺取利潤(rùn)這是合情合理的,如果員工的工資都不能保證,供應(yīng)商的款項(xiàng)無(wú)法支付,那么何談為顧客創(chuàng)造價(jià)值?要知道即使是公益性組織也是需要通過(guò)賺取利潤(rùn)來(lái)保證其持續(xù)發(fā)展的。

關(guān)于利潤(rùn),傳統(tǒng)的觀念是這樣的:

售價(jià)=利潤(rùn)+成本(Selling Price = Profit + Costs)

關(guān)于利潤(rùn),從Lean(包括豐田TPS)的角度看是這樣的:

利潤(rùn)=售價(jià)-成本(Profit = Selling Price – Costs)

目前的產(chǎn)品和服務(wù)定價(jià)權(quán)已經(jīng)從慢慢生產(chǎn)者轉(zhuǎn)移到消費(fèi)者手中,售價(jià)是顧客決定的而不是企業(yè),因此利潤(rùn)的多少取決于多大程度上可以降低成本。所以Lean的目標(biāo)是通過(guò)降低成本來(lái)實(shí)現(xiàn)利潤(rùn)提升,而非通過(guò)操縱售價(jià)來(lái)提升利潤(rùn)。

四、關(guān)于降低成本的理解

沒(méi)錯(cuò),Lean是與降低成本有關(guān),但是其充分考慮到了什么是創(chuàng)造附加值的(what adds value)?

什么是浪費(fèi)? 這要求我們充分理解價(jià)值流(Value Stream)---從原材料到終端產(chǎn)品,哪些步驟是增值的(value adding steps),哪些步驟是不增值的(non-value adding steps),而后者就是浪費(fèi)。

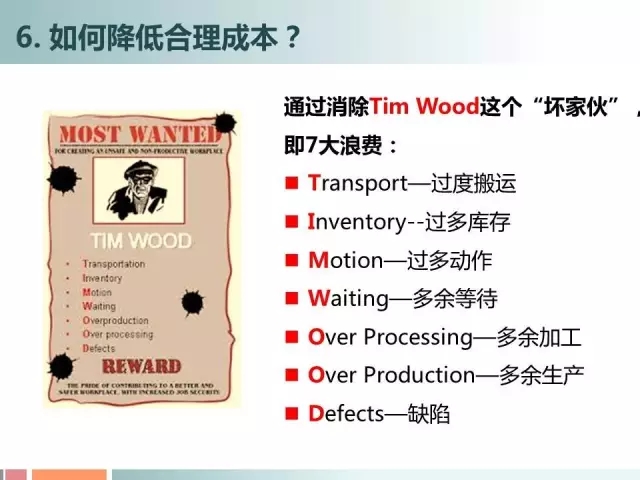

五、如何降低成本?“除掉 Tim Wood大叔”

為方便記憶,用 Tim Wood 7個(gè)字母代表7大浪費(fèi)--7 Wastes of Lean,包括:

Transport—過(guò)度搬運(yùn)

Inventory--過(guò)多庫(kù)存

Motion—過(guò)多動(dòng)作

Waiting—多余等待

Over Processing—多余加工

Over Production—多余生產(chǎn)

Defects—缺陷

Note:還有一種說(shuō)法叫8大浪費(fèi),即以上7種浪費(fèi)+“對(duì)人的智慧的浪費(fèi)”。

六、是“Lean”不是“Skinny”

Lean在英語(yǔ)中有“瘦”的意思,但是這是指 “健壯的沒(méi)有多余脂肪的瘦”, 而不是Skinny,那是一種 “皮包骨的病態(tài)的瘦”。

很多導(dǎo)入Lean的企業(yè)在這里就犯錯(cuò)了,沒(méi)有理解到Lean的真正內(nèi)涵,粗淺的、片面的,甚至錯(cuò)誤的推進(jìn)Lean,如為了降低成本就壓縮員工的正常福利等等。這是非常可怕的不是嗎?

七、Lean與"人" 密切相關(guān)

Lean非常重要的一點(diǎn)是整個(gè)組織--從CEO到打掃衛(wèi)生間的那個(gè)人--都要參與進(jìn)來(lái)。每個(gè)人都有要關(guān)于Lean的聲音,并且每個(gè)人都要有貢獻(xiàn)(contribution)。

這和亨利福特的大批量生產(chǎn)方式—流水線生產(chǎn)—是非常不一樣的。大批量生產(chǎn)方式的成功主要依賴于福特在泰勒“科學(xué)方法”思想基礎(chǔ)的頂層決策,基層勞動(dòng)者只是作為一個(gè)個(gè)“螺絲釘”提供機(jī)械的工作,這也導(dǎo)致了勞動(dòng)階層感覺(jué)到自己被壓榨剝削從而屢屢罷工。

豐田以及其他日本企業(yè)就看的很明白了,所以他們選擇了另外一種理念,即朱蘭、戴明等質(zhì)量先驅(qū)倡導(dǎo)的基于所有員工參與的改善----這種理念在今天的ISO 9001的質(zhì)量管理7大原則中就占了兩項(xiàng)(Engagement of people & Improvement)。在此理念下,從質(zhì)量圈到Kaizen,到TPM,再到5S無(wú)不體現(xiàn)了全員參與。

八、Lean與暴露和解決問(wèn)題有關(guān)

另一個(gè)認(rèn)識(shí)Lean的方式是看與Lean有關(guān)的質(zhì)量工具。目視化管理visual management讓問(wèn)題無(wú)藏身之地; Andon系統(tǒng)告訴你哪臺(tái)設(shè)備出問(wèn)題了;5S告訴你哪些東西缺失了或擺放異常;5Whys幫助你找到問(wèn)題的根本原因…所有這些工具的使命要么是暴露問(wèn)題,要么是解決問(wèn)題。

九、Lean的應(yīng)用不局限于制造

Lean的概念最初來(lái)源于豐田汽車的TPS(Toyota Production System),盡管“出生”于制造背景,但是Lean同樣可用于辦公室的行政工作,以及服務(wù)行業(yè)----如我大中國(guó)的醫(yī)院,就是一個(gè)非常需要導(dǎo)入Lean的地方。

精益生產(chǎn)方式的優(yōu)越性不僅體現(xiàn)在生產(chǎn)制造系統(tǒng),同樣也體現(xiàn)在產(chǎn)品開(kāi)發(fā)、協(xié)作配套、營(yíng)銷網(wǎng)絡(luò)以及經(jīng)營(yíng)管理等各個(gè)方面,它是當(dāng)前工業(yè)界最佳的一種生產(chǎn)組織體系和方式,也必將成為二十一世紀(jì)標(biāo)準(zhǔn)的全球生產(chǎn)體系。

十、推行Lean不僅僅是推行Lean的質(zhì)量工具

盡管Lean的每一個(gè)工具都可以創(chuàng)造附加值(add value),尤其如5S方法,但這些工具最好是在一個(gè)正式精益推進(jìn)項(xiàng)目中應(yīng)用。因?yàn)樵跊](méi)有精益原則的指導(dǎo)下,沒(méi)有識(shí)別出顧客及價(jià)值的情況下,使用幾個(gè)Lean的工具創(chuàng)造價(jià)值的效果是非常有限的。

十一、Lean vs. Sixsigma

另外,Lean與六西格瑪相似之處,比如:

顧客導(dǎo)向--價(jià)值觀都是為顧客創(chuàng)造價(jià)值;

全員參與--推進(jìn)都需要從整個(gè)系統(tǒng)出發(fā);

持續(xù)改善—這就不解釋了吧

同時(shí),在方法論上,二者比較不同,這就形成了很好的互補(bǔ),因此Lean與Six Sigma方法的結(jié)合是必要的。

十二、Lean,永遠(yuǎn)在路上...

至今還沒(méi)有一個(gè)公司敢于宣稱他們已經(jīng)完全實(shí)現(xiàn)了Lean,就連豐田汽車也認(rèn)為他們也只是在部分實(shí)現(xiàn)Lean的路上--only part way on the Lean Journey。

Why? 因?yàn)長(zhǎng)ean強(qiáng)調(diào)的是顧客價(jià)值優(yōu)先,而顧客期望的價(jià)值隨時(shí)間是在持續(xù)發(fā)展變化的,所以一個(gè)企業(yè)不能靜靜地站在原地一動(dòng)不動(dòng),而必須找到新的方案使自己保持足夠的Lean,否則就會(huì)丟掉顧客。

精益生產(chǎn)方式的實(shí)質(zhì)是管理過(guò)程,包括人事組織管理的優(yōu)化,大力精簡(jiǎn)中間管理層,進(jìn)行組織扁平化改革,減少非直接生產(chǎn)人員;推行生產(chǎn)均衡化同步化,實(shí)現(xiàn)零庫(kù)存與柔性生產(chǎn);推行全生產(chǎn)過(guò)程(包括整個(gè)供應(yīng)鏈)的質(zhì)量保證體系,實(shí)現(xiàn)零不良;減少和降低任何環(huán)節(jié)上的浪費(fèi),實(shí)現(xiàn)零浪費(fèi);最終實(shí)現(xiàn)拉動(dòng)式準(zhǔn)時(shí)化生產(chǎn)方式。

精益生產(chǎn)方式生產(chǎn)出來(lái)的產(chǎn)品品種能盡量滿足顧客的要求,而且通過(guò)其對(duì)各個(gè)環(huán)節(jié)中采用的杜絕一切浪費(fèi)(人力、物力、時(shí)間、空間)的方法與手段滿足顧客對(duì)價(jià)格的要求。

精益生產(chǎn)方式要求消除一切浪費(fèi),追求精益求精和不斷改善,去掉生產(chǎn)環(huán)節(jié)中一切無(wú)用的東西,每個(gè)工人及其崗位的安排原則是必須增值,撤除一切不增值的崗位;精簡(jiǎn)產(chǎn)品開(kāi)發(fā)設(shè)計(jì)、生產(chǎn)、管理中一切不產(chǎn)生附加值的工作。其目的是以最優(yōu)品質(zhì)、最低成本和最高效率對(duì)市場(chǎng)需求作出最迅速的響應(yīng)。

“一帶一路”背景下,物流裝備企業(yè)的全球化發(fā)展 01月01日 08:00

解讀汽車物流全局?jǐn)?shù)字化 08月16日 14:11

“大數(shù)據(jù)與智慧物流”專題報(bào)道 12月06日 14:24

2017年中國(guó)零售電商十大熱點(diǎn)事件點(diǎn)評(píng) 12月11日 16:35

供應(yīng)鏈協(xié)同、互聯(lián)網(wǎng)+,中國(guó)制造業(yè)轉(zhuǎn)型的十個(gè)方向! 01月11日 10:42

預(yù)判:2018年,中國(guó)快遞十個(gè)可見(jiàn)趨勢(shì) 02月28日 11:16

2018年關(guān)于零售的18個(gè)趨勢(shì) 03月27日 10:51