工業(yè)機器人深度產(chǎn)業(yè)研報!

一、工業(yè)機器人行業(yè)有望迎來景氣拐點

(一)工業(yè)機器人銷量呈現(xiàn) 3 年周期性,已現(xiàn)轉(zhuǎn)暖信號

1、復(fù)盤機器人數(shù)據(jù),展現(xiàn) 3 年左右周期性特征

根據(jù) IFR 公布的工業(yè)機器人銷量數(shù)據(jù),2018 年全球共銷售 42.2 萬臺工業(yè)機器人,同比增加 10.66%,而國內(nèi)市場共 計銷售 15.4 萬臺,同比略微減少 1.37%。近幾年來中國市場已經(jīng)成為工業(yè)機器人的第一大市場,貢獻了超過 30%的 銷量。

通過復(fù)盤 IFR 公布的 2001 年至 2018 年的工業(yè)機器人銷量歷史數(shù)據(jù),全球工業(yè)機器人和中國工業(yè)機器人的銷量增速 有著較為相似的變化趨勢,表現(xiàn)出 3 年左右的周期性。從增速低谷到下一個周期低谷的時間段分別為:2002-2006 年, 2006-2009 年,2009-2012 年,2012-2015 年。如果周期性繼續(xù)延續(xù),現(xiàn)在機器人銷量增速應(yīng)該處于另一個周期性低 谷,銷量增速將迎來拐點,機器人行業(yè)將有所復(fù)蘇。

2、行業(yè)轉(zhuǎn)暖信號已現(xiàn),2020 年有望迎來全面回升

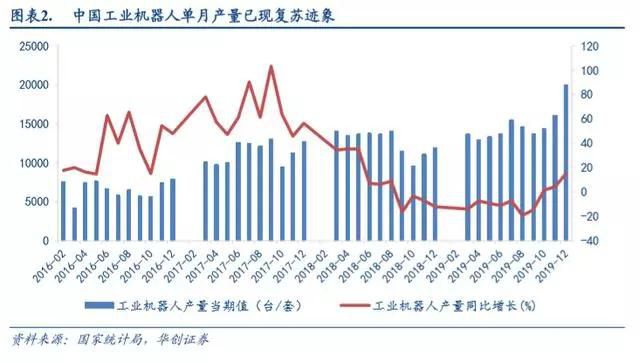

根據(jù)國家統(tǒng)計局公布,2019 年 12 月國內(nèi)工業(yè)機器人產(chǎn)量 20014 臺,同比增長 15.3%。國內(nèi)工業(yè)機器人產(chǎn)量從 2018 年 9 月開始,受到宏觀經(jīng)濟下行的影響,經(jīng)歷了連續(xù) 13 個月的下滑,自 2019 年 10 月轉(zhuǎn)正,隨后增速逐月增加。受 宏觀政策的影響,下游制造業(yè)有所復(fù)蘇,其對工業(yè)機器人的需求也恢復(fù)到正常水平,國內(nèi)機器人行業(yè)轉(zhuǎn)暖信號已經(jīng) 浮現(xiàn)。

從機器人“四大家族”中的安川電機的訂單情況來看,其訂單量同比下降 11%,降幅已經(jīng)連續(xù)四個季度環(huán)比改善, 2018Q4 收窄 16pct。分業(yè)務(wù)來看,其主要業(yè)務(wù)運動控制訂單同比下降 8%,較 2019Q1 收窄 18pct;第二大業(yè)務(wù)機器 人訂單增速降幅較 2019Q2 收窄 5pct。訂單增速降幅的收窄,同樣呈現(xiàn)出弱復(fù)蘇跡象。

除了國家統(tǒng)計局發(fā)布的機器人月度產(chǎn)量數(shù)據(jù),我們還追蹤了兩大工業(yè)機器人數(shù)據(jù)前置指標——減速機企業(yè)訂單及日 本機器人訂單數(shù)據(jù),以及與工業(yè)機器人下游類似的其他幾個通用設(shè)備制造業(yè)——機床、注塑機、激光器三大行業(yè)數(shù) 據(jù)進行數(shù)據(jù)交叉驗證。

前置指標數(shù)據(jù)

兩大減速器公司訂單增速降幅收窄。減速器作為工業(yè)機器人最重要的上游零部件,占據(jù)工業(yè)機器人總成本的 35%, 并且全球市場份額的 75%被日本納博特斯克(Nabtesco)和日本哈默納科(Harmonic Drive)兩個公司所占據(jù)。這兩 個公司的訂單數(shù)據(jù)對機器人行業(yè)的景氣度具有一定的預(yù)示作用。從兩家訂單增速可以看到,相繼于 2018Q4 和 2019Q1 出現(xiàn)拐點,降幅收窄。

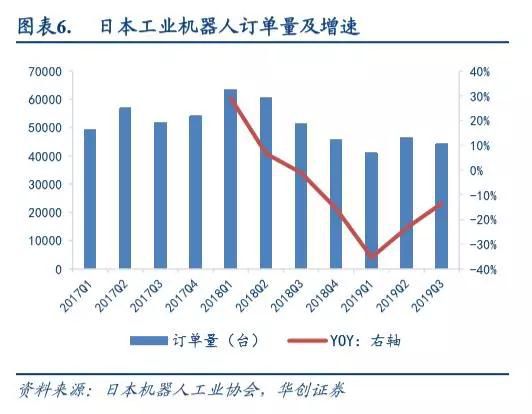

日本工業(yè)機器人訂單量增速降幅收窄。日本工業(yè)機器人年銷量占比世界銷量 1/2 左右,中國是其最大銷售市場。通 常情況下,日本出口到中國的工業(yè)機器人,從下訂單到交付需要 6 個月,所以日本工業(yè)機器人訂單情況可以作為中 國機器人行業(yè)領(lǐng)先半年的前置指標。進入 2019 年以來,日本工業(yè)機器人訂單情況已經(jīng)有所復(fù)蘇,降幅收窄。

相關(guān)行業(yè)數(shù)據(jù)的佐證

機床、激光器、 注塑機、 工業(yè)機器人功能效用不盡相同,但均屬于通用設(shè)備,其下游應(yīng)用領(lǐng)域廣泛且高度重合, 基 本包含整體制造業(yè),幾個子行業(yè)發(fā)展呈現(xiàn)較強一致性。將四個分支行業(yè)的上市公司營業(yè)收入增速放在一個時間軸上, 可以觀察到呈現(xiàn)一定相似的周期性。所以,從其他幾個行業(yè)的表現(xiàn)可以從側(cè)面窺探到工業(yè)機器人行業(yè)的景氣情況。

機床產(chǎn)量增速連續(xù)兩月降幅環(huán)比收窄:2019 年 11 月份,國內(nèi)金屬切削機床產(chǎn)量同比雖下降 13.2%, 但降幅已經(jīng)連 續(xù)兩個月環(huán)比改善,較 9 月份收窄 4.6pct;國內(nèi)金屬成形機床產(chǎn)量同比基本持平,降幅較 9 月份收窄 13.6pct。此外, 據(jù)日本機床協(xié)會統(tǒng)計,自進入 2019 年以來日本對中國銷售機床的訂單同比下降趨勢也逐漸收窄,反映出國內(nèi)高端機 床需求有所改善。

(二)制造業(yè)固定資產(chǎn)投資筑底回升,支撐機器人行業(yè)復(fù)蘇

1、從宏觀上來說,機器人行業(yè)與制造業(yè)資本開支相關(guān)

機器人屬于企業(yè)的固定資產(chǎn)投資,所以機器人行業(yè)的景氣度與制造業(yè)資本開支有相關(guān)性。

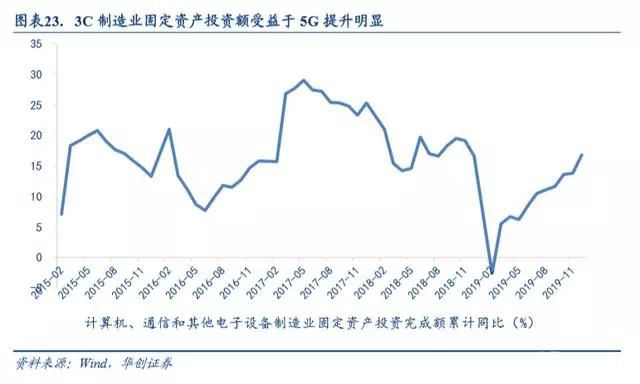

制造業(yè)固定資產(chǎn)投資持續(xù)筑底, 工業(yè)機器人下游應(yīng)用中 3C 領(lǐng)域固定資產(chǎn)投資增速持續(xù)回升。2019 年 12 月制造業(yè)固 定資產(chǎn)投資累計同比增長 3.1%,增速較前值上升 0.6 個百分點,制造業(yè)投資增速仍舊增長乏力。從工業(yè)機器人下游 應(yīng)用領(lǐng)域占比最高的汽車、3C、電氣機械三大領(lǐng)域固定資產(chǎn)投資增速來看,12 月汽車、電氣機械制造業(yè)投資累計同 比增速為-1.5%、 -7.5%,二者皆處于筑底階段;3C 制造業(yè)投資累計同比增速為 16.8%,較前值提升 3 個百分點, 3C 投資增速處于持續(xù)上行通道。

PMI 連續(xù)三月位于榮枯線以上。2020 年 1 月份,制造業(yè) PMI 為 50,雖然比上月有所減低,但仍然位于榮枯線 50 以 上,顯示出制造業(yè)繼續(xù)保持回暖的趨勢。

制造業(yè) ROE 三因子拆解顯示,制造業(yè)投資有望在 2020 年企穩(wěn)回升。當前制造業(yè)的庫存處在 2012 年以來的歷史低 位,而 ROE 在持續(xù)回暖。從杜邦拆解來看,產(chǎn)能利用率在高位盤整,利潤率在高位震蕩,杠桿率處在低位水平。我 們認為當前制造業(yè)是具備足夠健康的體質(zhì)以及能力進行杠桿化擴張,貨幣政策也有利于制造業(yè)擴張意愿的釋放。

利潤率:利潤率總體呈回升趨勢,利潤總額細分板塊分化明顯。

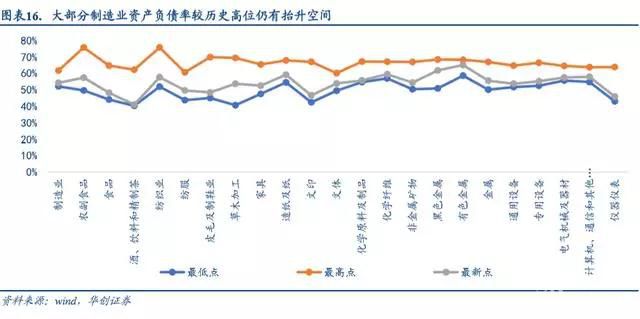

杠桿率:資產(chǎn)負債表完成修復(fù),資產(chǎn)負債率較歷史高位仍有抬升空間。負債率自 2017 年末見底回升,并呈現(xiàn)持 續(xù)向上趨勢。大部分細分領(lǐng)域負債率較歷史低點已明顯回升,但較歷史高位仍有抬升空間。

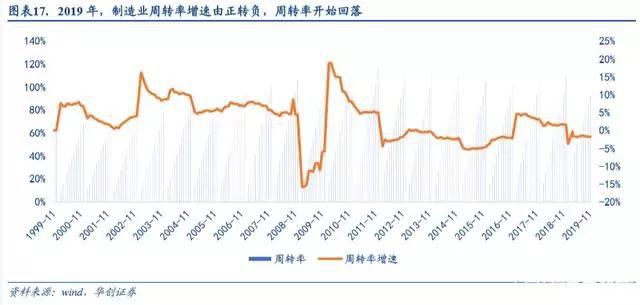

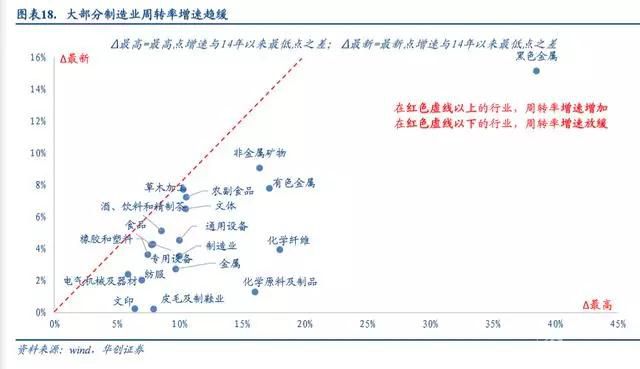

周轉(zhuǎn)率:2018 年,制造業(yè)周轉(zhuǎn)率增速趨緩,全年在零以上區(qū)間運行,穩(wěn)中有降,周轉(zhuǎn)率總體延續(xù)平穩(wěn)增長態(tài)勢, 接近高位。2019 年以來,制造業(yè)周轉(zhuǎn)率增速經(jīng)歷快速下探,由正轉(zhuǎn)負,周轉(zhuǎn)率開始回落。截至 2019 年 11 月, 制造業(yè)周轉(zhuǎn)率累計增速-1.8%,周轉(zhuǎn)率連續(xù) 10 個月累計同比下滑。

截至 2019 年 11 月,大部分制造業(yè)周轉(zhuǎn)率增速趨緩。其中,紡織業(yè)、家具、造紙及紙、汽車、計算機、通信和其他 電子設(shè)備以及儀器儀表行業(yè)周轉(zhuǎn)率增速于 2019 年創(chuàng)出自 2014 年中以來新低。

2、汽車、3C 仍為工業(yè)機器人主要下游,2020 均趨勢向好

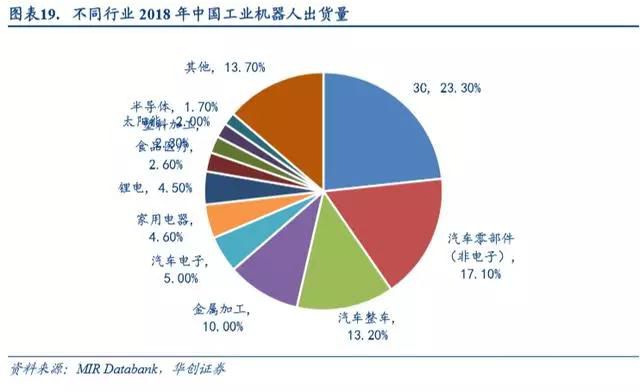

根據(jù) MIR Databank 的統(tǒng)計,2018 年中國工業(yè)機器人出貨量排名前幾的下游應(yīng)用領(lǐng)域主要包括汽車行業(yè)、3C、金屬 加工、化工橡膠與塑料、食品飲料等行業(yè)。

汽車行業(yè):傳統(tǒng)汽車邊際改善,新能源汽車高速增長

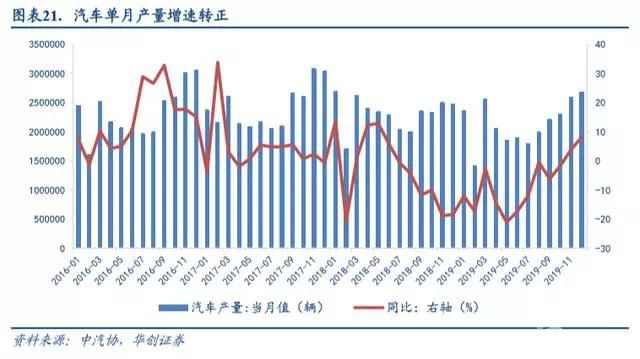

汽車行業(yè)在2018年超過工業(yè)機器人總出貨量的30%,仍為工業(yè)機器人下游的第一大應(yīng)用行業(yè)。受全球貿(mào)易緊張局勢、 宏觀經(jīng)濟下行以及居民資金流向樓市等多重因素影響影響,2019 年我國乘用車銷售市場總體表現(xiàn)欠佳,整體車市仍 在下跌,新能源車的高速增長也戛然而止,在經(jīng)歷了補貼退坡之后速度明顯放緩。銷售市場的不樂觀影響汽車產(chǎn)量 在 2019 年來呈現(xiàn)持續(xù)下跌的趨勢。

2018 年 7 月份開始,汽車銷量開始出現(xiàn)單月下滑,單月下滑的趨勢一直持續(xù)至今。但是從 2019 年 6 月份開始,下 滑的幅度開始收窄。2019 年 12 月份,全國汽車銷量下降幅度已經(jīng)收窄至 0.12%,汽車產(chǎn)量的增速已經(jīng)轉(zhuǎn)正至 8.09%。根據(jù)乘用車市場信息聯(lián)席會的預(yù)測,預(yù)計 2020 年我國汽車銷量同比增長 1%。所以預(yù)計明年汽車行業(yè)產(chǎn)銷量有望邊 際改善。

2020-2025 年新能源汽車銷量復(fù)合增速有望達到 29%。2019 年 12 月 3 日,工信部發(fā)布《新能源汽車產(chǎn)業(yè)發(fā)展規(guī)劃 (2021-2035 年) 》(征求意見稿),上調(diào) 2025 年新能源車銷量占比目標,提出到 2025 年,新能源汽車市場競爭力將明 顯提高,動力電池、驅(qū)動電機、車載操作系統(tǒng)等關(guān)鍵技術(shù)將取得重大突破,新能源汽車新車銷量占比將達到 25%左 右。假設(shè) 2025 年汽車銷量達到 3000 萬輛,且新能源車占比 25%,則新能源車銷量對應(yīng) 750 萬輛。考慮 18 年新能源 車銷量 125 萬輛,則 18-25 年 CAGR 有望超過 29%。

由于汽車銷量下滑,行業(yè)的盈利能力降低,下游整車廠和汽車零部件廠商都放緩了固定資產(chǎn)投資。從今年 3 月份開 始,汽車制造業(yè)固定資產(chǎn)投資完成額增速出現(xiàn)斷崖式的下滑,至 2019 年 12 月,汽車制造業(yè)固定資產(chǎn)投資完成額累 計同比增速是-1.5%,已有觸底跡象。隨著傳統(tǒng)汽車銷量邊際好轉(zhuǎn),新能源汽車在國家政策驅(qū)動下繼續(xù)保持較快增長, 行業(yè)的盈利能力逐步恢復(fù),整車及零部件廠商投資意愿有望增強,汽車制造業(yè)固定資產(chǎn)投資完成額有望繼續(xù)保持增 長。

3C 行業(yè):5G 換機潮疊加蘋果創(chuàng)新大年,3C 制造業(yè)投資加速

2019 年被稱為“5G 元年”,從 5G 網(wǎng)絡(luò)到 5G 手機的更新?lián)Q代都有體現(xiàn)。中國信通院的數(shù)據(jù)顯示,8 月份和 9 月份 5G 手機出貨量分別為 21.9 萬部和 49.7 萬部,至 10 月份國內(nèi) 5G 手機出貨量就達到了 249.4 萬部,環(huán)比增長 401.81%。高通公司近日則表示,預(yù)計全球智能手機制造商將在2021 年銷售4.5 億部 5G 手機,至少是 2020年的兩倍,并在 2022 年再銷售 7.5 億部。可見隨著 5G 手機新機型的不斷增多,5G 手機出貨量也隨之大幅度增長。因此在 5G 手機換機 潮的帶動下,3C 電子產(chǎn)業(yè)對于工業(yè)機器人的需求有望快速增長。

該需求在 2019 年已經(jīng)有所體現(xiàn)。受益于 5G 滲透率的逐步提升,從 2019 年 3 月份開始,計算機、通信以及其他電 子設(shè)備等制造業(yè)固定資產(chǎn)投資逐步回暖,計算機、通信和其他電子設(shè)備制造業(yè)固定資產(chǎn)投資完成額累計同比增速已 提升至 16.8%。2020 年 5G 建設(shè)將進一步加速,相應(yīng)的設(shè)備需求量將顯著增加,計算機、通信及其他電子設(shè)備固定 資產(chǎn)投資有望進一步提升。

二、千億級市場蓄勢待發(fā),行業(yè)迎來黃金發(fā)展期

(一)中國是第一大工業(yè)機器人市場,市場規(guī)模約 300-400 億

根據(jù) IFR 公布的工業(yè)機器人銷量數(shù)據(jù),2018 年中國工業(yè)機器人銷量達 15.4 萬臺,同比增加 10.66%,同比略微減少 1.37%,銷售額 54.2 億美元(378 億人民幣)。近幾年來中國市場已經(jīng)成為工業(yè)機器人的第一大市場,貢獻了超過 30%的全球工業(yè)機器人銷量。而國內(nèi)市場銷量增長迅速,從 2001 年的 700 臺,到 2018 年的 15.4 萬臺,年均復(fù)合增 長率達 37.3%。

(二)千億級市場將起,未來 3 年 CAGR 達 22%

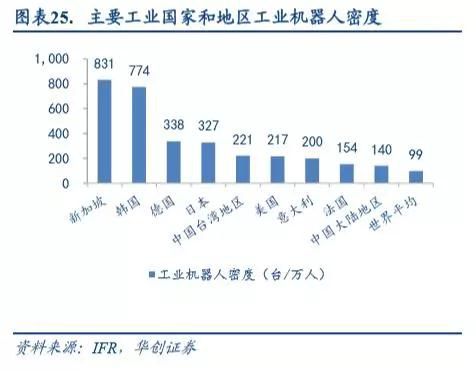

我國工業(yè)機器人密度與發(fā)達國家相比還有較大的提升空間。根據(jù) IFR 公布的數(shù)據(jù),2018 年工業(yè)機器人密度(每萬名 制造業(yè)員工擁有的機器人數(shù)量)最高的是國家是新加坡,達到 831 臺/萬人,其次是韓國,達到 774 臺/萬人,德國、 日本以及美國等發(fā)達國家工業(yè)機器人密度也均在 200 臺/萬人以上。而中國是 140 臺/萬人,略高于全球平均水平。作為一個制造業(yè)大國,對標其他發(fā)達國家,我國工業(yè)機器人密度還有較大的提升空間。隨著《中國制造 2025》國家 戰(zhàn)略的穩(wěn)步實施,國內(nèi)制造業(yè)轉(zhuǎn)型升級步伐將逐步加快,機器人密度將大幅增加,假設(shè)達到日本的水平,則我國工 業(yè)機器人是一個千億級別的市場,未來發(fā)展?jié)摿薮蟆?/p>

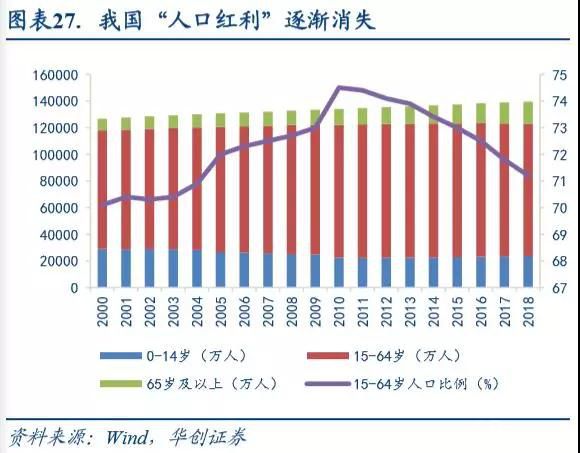

人口紅利逐漸消失,加速推動“機器人換人”的趨勢。中國過去幾十年保持高速發(fā)展的一個重要原因在于人口紅利。由于人口數(shù)量巨大帶來勞動力成本較為低廉,因此中國的勞動密集型產(chǎn)業(yè)在國際上具有比較優(yōu)勢。但隨著中國逐漸 邁入老齡化,中國的人口紅利正在快速消失,勞動力成本迅速上升。

從勞動力人口結(jié)構(gòu)上來看,我國 15-64 歲適齡勞動力人口占比自 2009 年以來逐年下降,2018 年為 71.2%,較 2017 年下降了 0.62%。社科院發(fā)布的《藍皮書》指出我國在自 2020 年后十年勞動年齡人口將年均減少 790 萬人,未來降 幅將繼續(xù)增加。從制造業(yè)人力成本角度來看,我國制造業(yè)就業(yè)人員平均工資不斷提高,截至 2018 年,制造業(yè)員工平 均年薪達到了 72088 元,同比增長 11.85%,人工成本不斷攀升。勞動力人口的快速下降與人工成本的大幅上升對制 造企業(yè)的生存產(chǎn)生嚴重威脅,倒逼企業(yè)降低生產(chǎn)成本,提高生產(chǎn)效率。

根據(jù) IFR 的數(shù)據(jù),2014 年和 2018 年全球工業(yè)機器人的銷量分別為 22.9 萬臺和 4.22 萬臺,對應(yīng)的銷售額分別為 107 和 165 億美元, 由此可以計算出工業(yè)機器人平均售價由 2014 年的 4.7 萬美元/臺下降到了 2018 年的 3.9 萬美元/臺, 下降幅度為 16.2%。在平均售價不斷降低的同時,機器人的使用性能卻在不斷上升。因此對于企業(yè)來說機器換人具 備極大的吸引力。

通過該測算可以看到,未來 2020-2022 三年間,國內(nèi)工業(yè)機器人將擁有 1086 億元的市場空間,CAGR 為 22%。

(三)復(fù)盤日本,國內(nèi)機器人行業(yè)將更快時間進入穩(wěn)定增長期

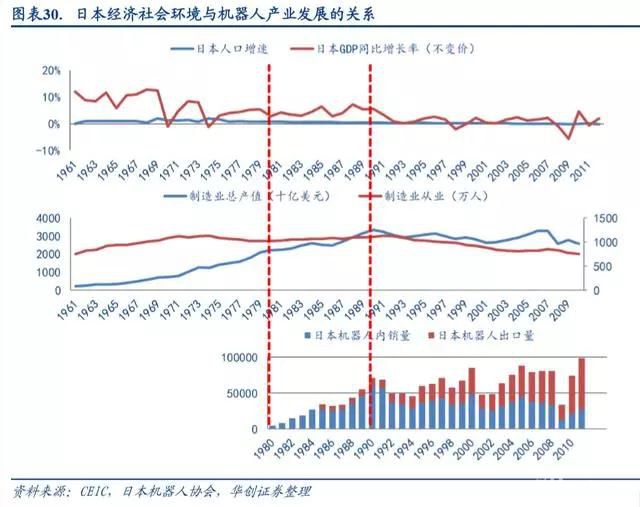

日本的工業(yè)機器人發(fā)展歷程主要歷經(jīng)以下 4 個階段:

初步積累期(1967—1970 年):

1967 年,川崎重工業(yè)公司從世界第一家機器人企業(yè)美國 Unimation 公司中引入了機器人及其相關(guān)技術(shù),并由此建立 了生產(chǎn)車間,次年成功研制出第一臺川崎工業(yè)機器人。20 世紀 60 年代末,日本經(jīng)濟年增長率高達 11%,主要依靠 制造業(yè)拉動,從業(yè)人數(shù)也不斷增多。

起步發(fā)展期(1970—1980 年)

短暫的初步發(fā)展期過后,日本的工業(yè)機器人產(chǎn)業(yè)迎來了爆發(fā)式增長期。據(jù)業(yè)內(nèi)統(tǒng)計機構(gòu)發(fā)布的數(shù)據(jù)表明,1970 年日 本的工業(yè)機器人年產(chǎn)量約為 1350 臺,而 10 年之后的 1980 年這一數(shù)字增長至 19843 臺,年均增長率高達 30%以上。

爆發(fā)增長期(1980—1990 年)

進入 80 年代后,日本人口增速放緩,處于經(jīng)濟快速增長期的日本勞動力嚴重不足,制造業(yè)從業(yè)人數(shù)也趨于下降,而 且勞動力成本也顯著提升。這時,日本政府通過推出一系列的政策來引導(dǎo)機器人產(chǎn)業(yè)的發(fā)展,而企業(yè)則進一步加大 在工業(yè)機器人方面的研發(fā)投入,工業(yè)機器人開始在日本各個領(lǐng)域普及。在這個過程中,工業(yè)機器人的大量應(yīng)用有效 解決了勞動力缺乏的問題,大幅度降低了生產(chǎn)成本,使勞動生產(chǎn)率及產(chǎn)品質(zhì)量得到有效提升,機器人的普及使日本 保持了制造業(yè)總產(chǎn)值的持續(xù)增長。

從 1980 年開始 1982 年的日本機器人年產(chǎn)量已經(jīng)增長至 24782 臺,高級機器人保有量約占世界總量的 56%,而美國 當時的高級機器人數(shù)量僅為日本的五分之一。20 世紀 80 年代中期的日本已經(jīng)成為名副其實的“機器人王國”,機器人 的保有量已經(jīng)達到了 10 萬臺以上。

成熟穩(wěn)定期(1990 年至今)

1990 年后的日本,工業(yè)機器人行業(yè)開始進入穩(wěn)定增長期。此時機器人市場需求結(jié)構(gòu)發(fā)生了變化,日本國內(nèi)的工業(yè)機 器人市場趨于飽和,在政府的引導(dǎo)下,日本機器生產(chǎn)商開始積極開拓海外市場。到了 2012 年,日本國內(nèi)市場的機器 人銷售額僅占全年總銷售額的 30%,大量的日本工業(yè)機器人開始遠銷海外,其中亞洲地區(qū)成為日本工業(yè)機器人最大 的海外市場。

中國機器人產(chǎn)業(yè)自 2000 年起步以來,經(jīng)歷了如下起步、高速發(fā)展、回落調(diào)整階段,僅用 13 年和 16 年便實現(xiàn)超車, 分別于 2013 年和 2016 年成為全球市場工業(yè)機器人銷量和保有量第一:

2000-2009 年,產(chǎn)業(yè)起步。中國汽車產(chǎn)業(yè)制造水平相對落后,3C 電子開始承接第三次全球產(chǎn)能轉(zhuǎn)移(從日、韓、 中國臺灣地區(qū)到中國大陸),自動化程度較低。外資機器人巨頭普遍 2000 年前后進入中國大陸,工業(yè)機器人年 銷售數(shù)千臺,基本都是外資品牌,主要用于汽車行業(yè)。國內(nèi)企業(yè)以做外資的系統(tǒng)集成和代理商為主,極少數(shù)企業(yè)如 沈陽新松有自研機器人本體。

2010-2017 年,高速發(fā)展。各地政策補貼密集出臺,價格下降,汽車 3C 電子產(chǎn)業(yè)自動化市場爆發(fā)增長,產(chǎn)業(yè)經(jīng)歷幾年的高速增長,年均復(fù)合增速 52%。

2018 至今,產(chǎn)業(yè)調(diào)整。直接面向市場的補貼大幅減少,疊加汽車、3C 電子固定資產(chǎn)投資放緩,需求低迷,產(chǎn)業(yè) 回落調(diào)整,市場正在加速觸底。

回顧日本機器人產(chǎn)業(yè)的發(fā)展歷程,20 世紀 80 年代勞動力資源不足、勞動力成本上升、產(chǎn)業(yè)需求結(jié)構(gòu)的調(diào)整及政府 政策的積極引導(dǎo),使日本的機器人產(chǎn)業(yè)經(jīng)歷了長達 20 年之久的黃金發(fā)展時期,這些背景與 2010 年國內(nèi)機器人產(chǎn)業(yè) 面對的人口紅利拐點、制造業(yè)從業(yè)人員平均工資持續(xù)上升有相似之處。又經(jīng)歷過 7 年的高速發(fā)展之后,中國工業(yè)機 器人行業(yè)進入了產(chǎn)業(yè)調(diào)整。中國工業(yè)機器人產(chǎn)業(yè)僅用了 17 年的時間,就走過了日本 23 年的歷程。在本次產(chǎn)業(yè)觸底 之后,在下游需求增長的刺激下,也會快速步入成熟穩(wěn)定的階段,保持平穩(wěn)的增長。

三、國內(nèi)產(chǎn)業(yè)鏈逐步完善,進口替代有望加速

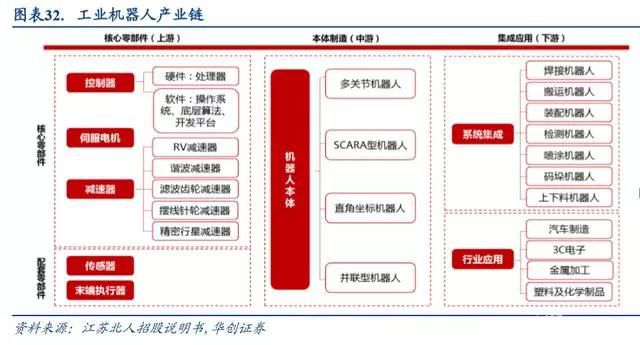

(一)工業(yè)機器人產(chǎn)業(yè)鏈可拆解為零部件、本體、系統(tǒng)集成三個環(huán)節(jié)

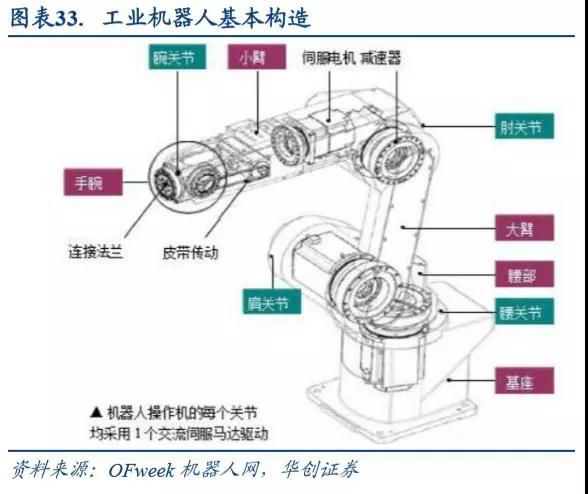

工業(yè)機器人產(chǎn)業(yè)鏈包括上游核心零部件、中游機器人本體和下游集成應(yīng)用三部分。上游是控制器、伺服電機、減速 器、傳感器、 末端執(zhí)行器等零部件的生產(chǎn)廠商, 控制器、伺服電機和減速器是工業(yè)機器人三大核心零部件;中游 是本體生產(chǎn)商,負責(zé)工業(yè)機器人本體的組裝和集成,即機座和執(zhí)行機構(gòu),包括手臂、腕部等,部分機器人本體還包 括行走結(jié)構(gòu);下游是集成應(yīng)用商,負責(zé)根據(jù)不同的應(yīng)用場景和用途對工業(yè)機器人進行有針對性地系統(tǒng)集成和軟件二 次開發(fā)。

其中,工業(yè)機器人產(chǎn)業(yè)鏈的關(guān)鍵環(huán)節(jié)為上游核心零部件,占據(jù)了工業(yè)機器人整機大部分的成本和利潤,也是技術(shù)上 的核心和難點,是影響機器人性能最重要的部分。控制器、伺服電機、減速器這三大核心零部件的成本占工業(yè)機器 人總成本約 70%,其中減速器占整機成本約 35%,伺服占整機成本約 20%,控制器占整機約 15%,而本體和其他部 分僅占整機分別為 15%、15%。

(二)析產(chǎn)業(yè)鏈各個環(huán)節(jié)競爭圖譜,國產(chǎn)化率均不高

1、核心零部件——控制器:工業(yè)機器人大腦,與本體綁定

控制器作為工業(yè)機器人三大零部件之一,是工業(yè)機器人的大腦,對機器人的性能起著決定性的影響。工業(yè)機器人控 制器主要控制機器人在工作空間中的運動位置、姿態(tài)和軌跡,操作順序及動作的時間等。

國內(nèi)工業(yè)機器人控制器市場多被日系及歐美品牌占據(jù)。由于控制器的“神經(jīng)中樞”地位和門檻相對較低,成熟機器人 廠商一般自行開發(fā),以保證穩(wěn)定性和維護技術(shù)體系。因此控制器和本體綁定效應(yīng)強,市場份額基本跟機器人本體一致。主流的機器人廠商均有自己的控制系統(tǒng)與之匹配,國內(nèi)工業(yè)機器人控制器市場多被日系及歐美品牌占據(jù)。以發(fā) 那科、安川、庫卡、ABB 為代表的四大家族普遍采用自產(chǎn)自用的生產(chǎn)模式,其在中國工業(yè)機器人控制器市場的占比 與其在本體市場的占比基本保持一致,達 40%以上。

控制器硬件芯片依賴進口,軟件算法差距較大。經(jīng)過多年的沉淀,國內(nèi)廠商的控制器硬件方案已經(jīng)達到國際性水準, 但物料受到限制,底層芯片依賴進口,國內(nèi)尚無研發(fā)基礎(chǔ)。在軟件上,國際工業(yè)機器人品牌起步較早,經(jīng)驗與數(shù)據(jù) 非常豐富,國產(chǎn)品牌在穩(wěn)定性、響應(yīng)速度、易用性等還有一些差距。

2、核心零部件——伺服:中高端市場為國外企業(yè)壟斷

伺服系統(tǒng)是用來精確地跟隨或復(fù)現(xiàn)某個過程的反饋控制系統(tǒng),由伺服驅(qū)動器、伺服電機、編碼器三部分組成,是工 業(yè)機器人主要的動力來源。伺服電機是指在伺服系統(tǒng)中控制機械元件運轉(zhuǎn)的發(fā)動機。伺服電機可使控制速度,位置 精度非常準確,可以將電壓信號轉(zhuǎn)化為轉(zhuǎn)矩和轉(zhuǎn)速以驅(qū)動控制對象。

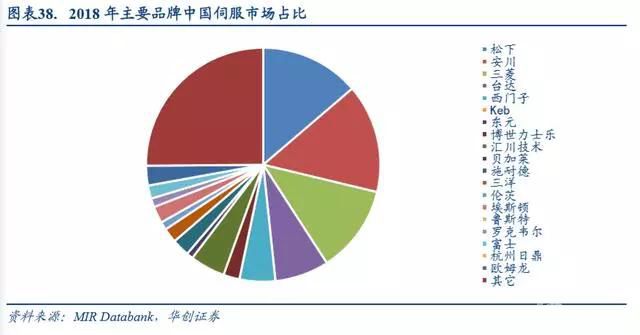

根據(jù)《伺服與運動控制》的統(tǒng)計與預(yù)測,2018 年年底伺服市場規(guī)模 93.8 億元,同比增長 4.7%。較 2015 年底,復(fù)合 年增長率達 13.2%,預(yù)計 2021 年中國伺服市場將突破 100 億元。伺服電機在工業(yè)自動化中發(fā)揮著重要作用,廣泛用 于電子設(shè)備制造、工業(yè)機器人、機床、包裝機械、印刷機械等多個領(lǐng)域。根據(jù)《伺服與運動控制》的統(tǒng)計,2018 年 機器人占伺服系統(tǒng)下游應(yīng)用的 9.3%。

目前我國伺服電機中高端市場主要被國外企業(yè)壟斷,進口產(chǎn)品在我國工業(yè)機器人伺服市場上占有率達 70%以上,他 們主要來自日本和歐美。其中,日系產(chǎn)品以超過 50%的市場份額雄踞首位,其著名品牌包括安川、松下、三菱電機、 三洋等,這些都是老牌的日本工業(yè)自動化設(shè)備生產(chǎn)商,技術(shù)上都很全面,其產(chǎn)品以良好的性能價格比和較高的可靠 性獲得了穩(wěn)定且持續(xù)的客戶源。以西門子、施耐德、博世力士樂等為代表的歐美品牌產(chǎn)品過載能力高,動態(tài)響應(yīng)好, 驅(qū)動器開放性強,但價格昂貴,體積重量大,在高端設(shè)備和生產(chǎn)線方面比較有競爭力。

國產(chǎn)伺服電機技術(shù)相對落后,產(chǎn)品主要在中低端領(lǐng)域。目前我國企業(yè)在中低端伺服領(lǐng)域已經(jīng)可以實現(xiàn)大規(guī)模量產(chǎn), 以性價比的優(yōu)勢滿足中小型和經(jīng)濟型用戶的需求,例如匯川技術(shù)、埃斯頓、英威騰、華中數(shù)控、廣州數(shù)控等企業(yè)的 伺服驅(qū)動器及電機產(chǎn)品已相繼進入批量化生產(chǎn)階段。

3、核心零部件——減速機:技術(shù)壁壘最高,國產(chǎn)化率最低

精密減速器是工業(yè)機器人最重要的零部件,工業(yè)機器人運動的核心部件“關(guān)節(jié)”就是由它構(gòu)成,每個關(guān)節(jié)都要用到不 同的減速器產(chǎn)品。減速器是多個齒輪組成的傳動零部件,利用齒輪的嚙合改變電機轉(zhuǎn)速,改變扭矩及承載能力,也 可實現(xiàn)精密控制。工業(yè)機器人對減速器的精度、負載和壽命等要求極高,其技術(shù)壁壘是工業(yè)機器人核心零部件中最 高的一個,是對工業(yè)機器人本體性能影響程度最高的核心零部件。

工業(yè)機器人一般使用 RV 減速器和諧波減速器,其中 RV(Rotate Vector)減速器是由一個行星齒輪減速器的前級和 一個擺線針輪減速器的后級組成。其中諧波減速器屬于齒輪減速器的一種。

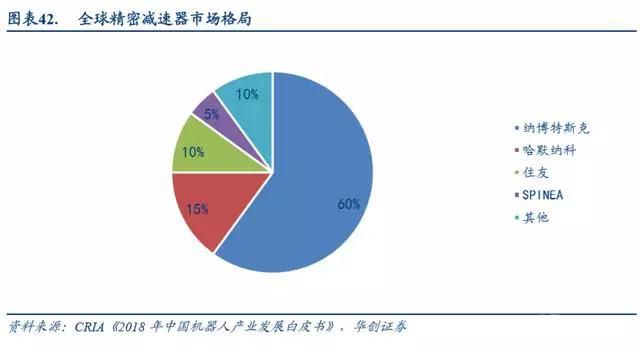

精密減速器制造因其對材料、設(shè)備、工藝等多個環(huán)節(jié)都有嚴格要求,而造成極高的投資和技術(shù)壁壘。正因如此,當 前全球工業(yè)機器人減速器市場呈寡頭壟斷格局,行業(yè)集中度較高。其中,日本納博特斯克(Nabtesco)是生產(chǎn) RV 減 速器的世界巨頭,約占 60%的全球減速器市場份額,在中/重負荷工業(yè)機器人領(lǐng)域,其 RV 減速器產(chǎn)品在全球 RV 減 速器市場占有率更是高達 90%以上。哈默納科(Harmonic)則在諧波減速器領(lǐng)域擁有絕對優(yōu)勢,約占 15%的全球減 速器市場份額。除此之外,住友市場份額也有 10%,旗下產(chǎn)品包括 FINECYCLO 系列零齒隙精密擺線減速器等。全 球減速器市場呈現(xiàn)出以日本企業(yè)一派獨大的高度集中化局面。

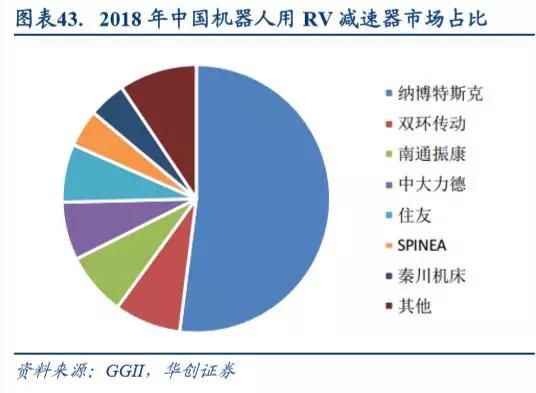

相比日本企業(yè),國內(nèi)企業(yè)切入減速器領(lǐng)域的時間較短,國產(chǎn)廠商技術(shù)水平仍有待提高。GGII 數(shù)據(jù)顯示,國內(nèi)機器人 減速器 70%以上的市場份額被外資減速器企業(yè)壟斷,國產(chǎn)化率不足 30%。在減速器國產(chǎn)化進程中,盡管目前已有蘇 州綠的、來福、南通振康、秦川機床、中大力德等多家減速器廠商實現(xiàn)量產(chǎn),市場接受度逐年提升,但與日系兩大 家依然存在一定的差距,主要體現(xiàn)在產(chǎn)品的綜合性能,如精度、穩(wěn)定性和使用壽命等。

4、本體:硬件技術(shù)趨于成熟,國產(chǎn)替代有望加速

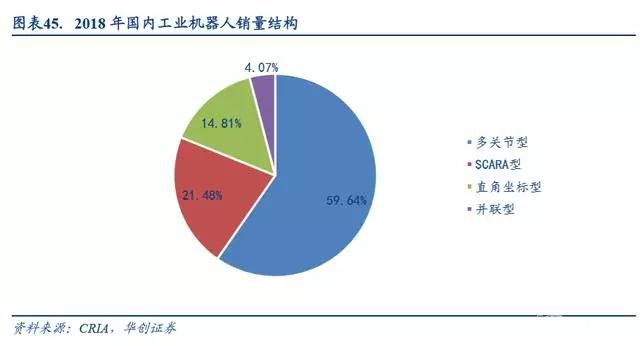

工業(yè)機器人本體按照坐標形式可分為直角坐標型、SCARA 型、多關(guān)節(jié)型、并聯(lián)型等。在各種類型工業(yè)機器人中,多 關(guān)節(jié)型與 SCARA 型用量最大,應(yīng)用領(lǐng)域最為廣泛。從市場結(jié)構(gòu)看,多關(guān)節(jié)機器人和 SCARA 機器人占工業(yè)機器人銷 量的主要份額,其中多關(guān)節(jié)機器人的銷量占比為 59.64%, SCARA 機器人的銷量占比為 21.48%。

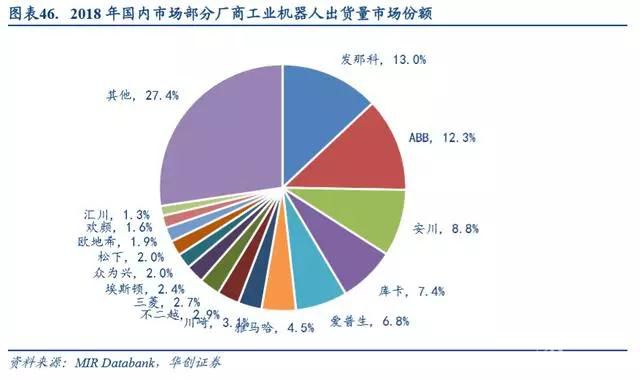

機器人本體的硬件技術(shù)已經(jīng)趨于成熟,主要在結(jié)構(gòu)的優(yōu)化和使用體驗的提升。外資仍壟斷高端市場,中低端國產(chǎn)化 率提升。發(fā)那科、ABB、安川、庫卡是全球機器人四大家族,市場份額合計占比超過 50%。

5、系統(tǒng)集成:行業(yè)較為分散

工業(yè)機器人系統(tǒng)集成負責(zé)根據(jù)不同的應(yīng)用場景和用途,對機器人本體進行有針對性地二次開發(fā),并配套周邊設(shè)備, 實現(xiàn)工業(yè)化應(yīng)用。與上游核心零部件、中游本體相比,下游系統(tǒng)集成的技術(shù)壁壘最低,且具備本土化服務(wù)競爭優(yōu)勢, 國內(nèi)企業(yè)紛紛涌入下游系統(tǒng)集成領(lǐng)域。根據(jù) MIR databank 統(tǒng)計,截止到 2017 年底,工業(yè)機器人系統(tǒng)集成商數(shù)量超 過 3000 家,而在 2014 年 9 月份,該數(shù)據(jù)還未超過 500,競爭異常激烈。并且國內(nèi)集成商規(guī)模都不大,企業(yè)中營收 規(guī)模超過 1 億元的不超過 100 家,絕大部分企業(yè)系統(tǒng)集成也不不超過 3000 萬元。其中,營收規(guī)模超過 3 億元的企業(yè) 也主要集中在汽車焊接集成領(lǐng),整體市場競爭格局較為分散。

MIR Databank對7888家系統(tǒng)集成商中的5627家廠商進行了行業(yè)覆蓋分析,其中1906家覆蓋汽車行業(yè),占比33.9%;698 家覆蓋食品飲料行業(yè),占比 12.4%;588 家覆蓋家電行業(yè),占比 10.4%;413 家覆蓋醫(yī)療行業(yè),占比 7.3%;571 家覆蓋消費類電子行業(yè),占比 10.1%(有些廠商會涉及覆蓋多個行業(yè))。

造成這種現(xiàn)象的原因,來自于行業(yè)特性:

(1)系統(tǒng)集成商是以人為核心的訂單型企業(yè)。系統(tǒng)集成商的核心競爭力是 人才,因此系統(tǒng)集成商實際是輕資產(chǎn)的訂單型工程服務(wù)商,核心競爭優(yōu)勢是銷售人員、項目工程師和安裝調(diào)試人員 的經(jīng)驗,沒有太多的核心技術(shù),或者固定資產(chǎn),所以系統(tǒng)集成商很難通過并購的方式擴張規(guī)模。

(2)幾乎每個項目 都是非標的,項目之間無法完全復(fù)制,不能簡單復(fù)制上量。

(3)系統(tǒng)集成項目通常采用"3331"付款模式,即圖紙通 過審核后、發(fā)貨完成后以及安裝調(diào)試后分別拿到 30%的資金,最后剩余的 10%為質(zhì)保金,一般在產(chǎn)線平穩(wěn)運行 1-2 年 后獲得。按照這種付款流程,系統(tǒng)集成商通常需要墊資經(jīng)營,因此限制了其同時實施項目的數(shù)量及規(guī)模;

(4)相較 于機器人核心零部件與本體業(yè)務(wù),大多數(shù)系統(tǒng)集成是一個技術(shù)壁壘較低的領(lǐng)域,行業(yè)進入較為容易,在近年市場爆 發(fā)增長的情況下,誕生了一大批中小微系統(tǒng)集成商,低端重復(fù)建設(shè),市場更加分散。

(三)技術(shù)進步,國產(chǎn)化率提升,核心零部件與本體彈性大

目前我國工業(yè)機器人本體及核心零部件的國產(chǎn)化率都較低,我國 70%以上的減速器市場、伺服電機市場、控制系統(tǒng) 市場以及本體市場被海外品牌占據(jù)。關(guān)鍵零部件產(chǎn)業(yè)被國外廠商把持使得國內(nèi)自動化單元產(chǎn)品和自動化設(shè)備的生產(chǎn) 成本居高不下,削弱了國內(nèi)廠商的綜合競爭力。

另外,市場份額仍較為分散且處于價值鏈偏低端,在汽車和 3C 等對于精度和穩(wěn)定性要求比較高的領(lǐng)域,大部分市 場份額都是被外資品牌占據(jù),我國大部分本體都是集中碼垛、上下料以及搬運等相對低端的領(lǐng)域。根據(jù) MIR Databank 數(shù)據(jù),2018 年我國機器人自主品牌銷量占比約為 27.72%。而根據(jù)中國機器人產(chǎn)業(yè)聯(lián)盟數(shù)據(jù),在主要下游應(yīng)用領(lǐng)域電 氣電子設(shè)備和器材制造業(yè)和汽車行業(yè)中自主品牌分別占比 30.1%和 13.8%,均有非常大的提升空間。

國產(chǎn)機器人企業(yè)逐步加強技術(shù)研發(fā)及創(chuàng)新實力,隨著我國機器人市場不斷擴大,部分企業(yè)以下游的系統(tǒng)集成作為切 入點,不斷提升技術(shù)創(chuàng)新能力,逐步開展中上游的技術(shù)研發(fā)和產(chǎn)品開發(fā),取得了不俗的成績,國內(nèi)外技術(shù)差距不斷 縮小。未來隨著我國工業(yè)機器人技術(shù)的不斷加強,國產(chǎn)化率有望逐步提升。

分析認為,在智能制造轉(zhuǎn)型大趨勢下,工業(yè)機器人已成企業(yè)生產(chǎn)制造環(huán)節(jié)不可獲缺的關(guān)鍵角色。中國擁有龐大的產(chǎn)業(yè)集群,各個行業(yè)的生產(chǎn)工藝也有所不同,在某些新領(lǐng)域,國產(chǎn)與進口機器人正處在同一起跑線。因此,不管是進口還是國產(chǎn)品牌,最主要是這款產(chǎn)品能否幫助企業(yè)降低成本、提高生產(chǎn)效率,這才是企業(yè)選擇產(chǎn)品的根本所在。

新時代鞋服物流與供應(yīng)鏈面臨的變革和挑戰(zhàn)03月07日 20:38

點贊:這個雙11,物流大佬一起做了這件事11月22日 21:43

物流管理機構(gòu)及政策分布概覽12月04日 14:10

盤點:2017中國零售業(yè)十大事件12月12日 13:57

2017年中國零售電商十大熱點事件點評12月28日 09:58