一汽鑄造有限公司有色鑄造分公司是一汽集團的鋁合金重力鑄造及低壓鑄造工藝的專業生產廠,是國內一流的鋁鑄件生產基地。多年來,一汽鑄造有限公司有色鑄造分公司精準地掌握了鋁缸蓋等鑄件專業制造技術,始終致力于為一汽集團旗下眾多企業配套生產轎車發動機缸蓋、鋁缸蓋、鋁缸體等鋁合金鑄件,以其精準的制造工藝和貼心的客戶服務贏得了一汽大眾、一汽奧迪等公司的信賴。

據悉,隨著一汽集團的核心毛坯件需求迅猛增加,特別是一汽轎車的發動機鋁缸體、鋁缸蓋鑄件供不應求現象經常發生,為了更好地解決集團戰略資源——核心毛坯的產能問題,一汽集團急需建立新工廠;另一方面,為了貫徹和落實一汽集團“十二五”轎車發動機總成規劃綱領,特別是為支撐一汽集團自主品牌發展,一汽鑄造公司制定了“十二五”有色基地投資規劃——在汽車產業開發區綠地建廠。在雙方面因素驅動下,一汽集團投資14億元建立了一汽鑄造有限公司有色鑄造分公司新工廠,該廠于2013年已經投入使用。

一汽鑄造有限公司有色鑄造分公司電氣工程師姜明智全程參與了新工廠的規劃和建設,據他介紹,新工廠引進了國外先進的鑄造技術及設計理念,規劃設計由機械工業第九設計研究院有限公司進行,最終建立起了具有國際先進水平的發動機鋁鑄件鑄造技術平臺。此外,在新工廠規劃伊始,一汽鑄造有限公司有色鑄造分公司便確定了合理、節能、綠色的總體設計思路,引進了國際上清潔化、節能化、輕量化以及智能化理念,采用了技術升級的發動機缸體缸蓋綠色鑄造工藝和技術裝備,集中體現了低碳排放、低污染、節能、可再生循環利用及可持續的產業發展政策。

為了更好的了解一汽有色鑄造的生產工藝及物流系統,本刊記者走進了長春一汽鑄造有限公司有色鑄造分公司的新工廠。

高效順暢的生產流程

一汽鑄造有限公司有色鑄造分公司新廠區占地面積19.1723萬平方米,與老廠區相比,新增占地面積80500平方米。新老廠區職工總人數約為600人,姜明智表示,當前大部分職工在老廠區作業,新廠區規模雖大,但自動化程度很高,所需職工人數較少。

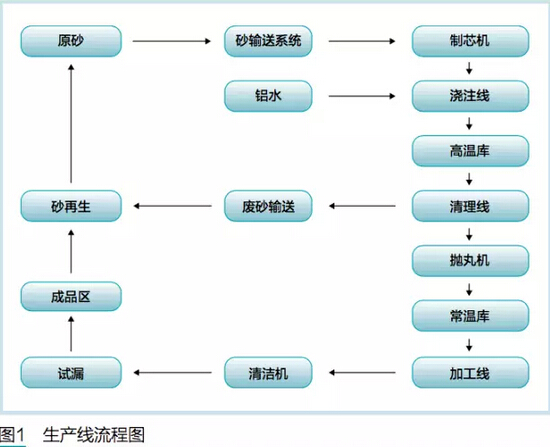

新工廠內有4條生產線,主要生產鋁缸蓋、鋁缸體等鋁合金鑄件。各條生產線的流程和布局基本相同,大致分為原材料入庫區、制芯區、鑄造區、高溫庫存儲區、清理、拋丸區、常溫庫存儲區、加工、清洗區、產品檢驗區,成品暫存區。整個工廠內部整潔干凈,生產流程布局清晰明朗。生產流程如圖1所示。

1.原材料入庫區

鋁鑄件的原材料是鋁水和砂子。在新工廠的規劃中,一汽鑄造有限公司有色鑄造分公司在新工廠西側新建了第三方運營的鋁水廠,生產過程采取鋁水直供的方式,由罐車直接將鋁水運至生產線上;在廠區內部入口北側建立了砂庫存儲區,用來存儲原砂。

2.制芯區

原砂經過遠距離砂輸送系統到達位于制芯機上方的混砂機,在混砂機內部經過配入一定比例的粘結劑,經過配比砂子進入制芯機,最終制作出砂芯。整個制芯區配備了全自動化的制芯設備,該設備可生產不同類型的砂芯,其中工藝時間最短的僅需40秒/模,最長的也只需要1分鐘。此種砂芯采用無機工藝,存儲時間根據天氣狀況定(空氣潮濕的環境內可存儲1個小時,干燥的環境內存儲時間可以達到2-3天),超時存放的砂芯會碎裂,所以砂芯通常采取即產即用的方式,無需儲存。

3.鑄造區

制造出來的砂芯經過人工組裝后形成主芯模具,再經機器人運送至澆注系統中。該系統完全模仿了德國大眾的澆注系統,采用3臺聯動機器人,其中一臺機器人負責抓取組合好的砂芯送至澆注機,每次可抓取兩組,同時,澆注機可以實現90度翻轉,由操作人員清理掉上一輪廢棄的砂芯(防止砂芯殘渣,形成廢品),一臺機器人則自動裝入定量鋁水并灌注至模具當中,最終形成鋁鑄件,凝固時間到達后由另一臺直線機器人將鑄件放到高溫庫輸送的托盤上。

4.高溫庫存儲區

機器人將剛剛澆注完成的高溫鋁鑄件直接放到托盤中,然后經過雙叉堆垛機放入高溫自動化立體庫。整個高溫庫輸送及存儲貨架用鋼板封閉,并增加了抽風風機,在該高溫庫中完成澆注毛坯件的冷卻、除塵等工序。

5.清理、拋丸區

在高溫庫出庫之后的毛坯件先由人工稍微敲一下大的碎渣,然后進入清理設備,在該設備中震掉砂芯,對毛坯件進行除塵。除塵后的毛坯件由機器人抓取放入拋丸設備進行拋丸。

6.常溫存儲區

拋丸之后的鑄件由機械手放到輸送帶上并進入常溫庫暫存。

7.加工、清洗區

常溫庫中的鑄件經過立體庫平臺轉運到達加工工位,然后由機器人完成對鑄件的清洗工序。

8.產品檢驗區

到達產品檢驗區的鑄件在該區域經過檢驗設備檢驗,主要檢測項目包括試漏等,以保證成品合格率。

9.成品暫存區

鑄造行業都是定制定量生產,客戶一般都分布在廠區附近,所以無需大量的庫存,故新廠僅設置了成品暫存區,在那里完成對鑄件的包裝,經叉車運送至客戶的運輸車上。

姜明智告訴記者,由于有色鑄造行業的樣本認證時間大致需要一年,所以當前新廠投入量產的生產線只有1條,其余3條均在樣本認證過程當中。新廠1條生產線的產能每年40萬件左右。

先進合理的物流系統

新工廠之所以有如此順暢有序的生產作業流程,與廠內規劃建設的先進的生產物流系統是密切相關的。該工廠使用的主要的生產物流系統及相關物流設備如表1所示,其先進性主要表現在以下方面:

1.合理的生產物流規劃

一汽鑄造有限公司有色鑄造分公司老廠的制芯、鑄造、加工及檢測等各車間相互獨立,中間轉運環節多,主要采用叉車轉運,并且生產物流運營外包給第三方公司,即,所有的叉車和叉車司機均來自第三方公司,工作過程中不但經常出現叉車撞壞設備、損壞砂芯等問題,工廠員工與叉車司機的溝通不暢也經常導致叉車無法及時滿足生產調度需求。

新工廠的生產物流規劃將制芯、鑄造、清理、拋丸、加工、檢測、試漏等環節全部集成到一個車間,各個生產環節之間實現了“無縫對接”,極大地減少了工廠內部物流轉運環節,帶來了方方面面效益的提升:減少了叉車的使用,新工廠只需要四五輛叉車,主要用于成品出庫環節;叉車司機全部是廠內員工,方便溝通交流,保證了生產的及時性;大大降低了廠內物流成本;保證了廠內環境整潔有序。

2.自動化原砂輸送系統

老廠的原砂輸送采用由叉車轉運至天車的上砂形式,新廠則建設了原砂輸送系統,原砂直接由砂庫進入原砂輸送系統到達制芯機,一套原砂輸送系統供給18臺制芯機工作。該系統的使用一方面大大增加了工作效率,另一方面還降低了物流成本和人工成本。

3.國內首例高溫鑄件自動化立體庫

剛剛經過澆注環節的鑄件溫度高達400度以上,煙塵極大,這對廠房環境和物流設備都造成了嚴重影響。為解決這一問題,一汽鑄造有限公司有色鑄造分公司在國內率先采用鑄件自動化立體庫,經過國內外調研考察,最終選用了可直接替代國外設備的無錫中鼎物流設備有限公司生產的立體庫、輸送設備以及定制化托盤(托盤在整個廠區都可以通用)。同時,為了清除散落在托盤里的砂塊,該自動化物流系統還設置有翻轉式清砂工位,且機身下方對準清料口漏斗,使廢料直接進入坑道。

此外,該物流系統完美與進口設備無縫連接,并且集鑄件冷卻、除塵、轉運、存儲等功能于一體,實現了鑄造生產物流過程的完全自動化,有效地提升了物流管理水平,從而改善了鑄造車間生產環境,延長了貨架、堆垛機、托盤及電氣元器件等相關設備的使用壽命。

該高溫鑄件自動化立體庫是國外先進鑄造規劃技術的核心裝備,也是國內汽車發動機鑄造業首套綠色物流裝備。據無錫中鼎物流設備有限公司的技術專家表示,此高溫立體庫對技術有著特殊的要求:首先,采用下沉式導軌布局,實現對流型降溫;其次,立體庫加裝外殼,形成密閉環境,便于集中粉塵收集,降溫處理;第三,采用伺服驅動技術,能可靠適應工業生產線的快速節拍要求,并能在惡劣環境(高溫、粉塵車間)中正常工作。

4.常溫自動化立體庫

拋丸與加工環節采用了常溫自動化立體庫,該立體庫無需托盤,采用了裸件直接入庫技術,為業內先例。此常溫自動化立體庫與高溫自動化立體庫一樣,都是由無錫中鼎物流設備有限公司設計生產。該常溫庫前端配有連接線,后端有高空連廊,通過高空運輸避開了廠房消防通道,實現拋丸與加工作業之間的無縫連接,減少運輸成本。

5.廢砂輸送系統

一汽鑄造有限公司有色鑄造分公司為了更好地利用資源,實現綠色生產,在鑄件清理環節有效地利用了空間,在地下配置了廢砂輸送系統,將清理過程中產生的廢砂輸送到砂再生系統中,將廢砂循環再利用。

6.信息化管理系統

在參觀過程中可以看到,兩個立體庫都采用配套的信息化系統,庫存容量、出庫等信息一目了然;新廠的ERP系統也在調試過程中,ERP系統使用之后,工廠能夠實現對鑄件的全流程追蹤;一汽啟明公司正在為新工廠安裝MES系統,以實現整個廠房的生產工藝與設備的監控。姜明智欣喜地告訴記者,當一汽鑄造有限公司有色鑄造分公司新工廠的所有相關系統對接之后,工作人員在辦公室即可實現對整個生產流程的掌控,設備的運行狀況,庫存量,設備的生產量、輸出量等信息清晰可控。

一汽鑄造有限公司有色鑄造分公司新工廠生產物流規劃設計合理、高效、綠色,通過輸送線、自動化立體庫、工業機器人等自動化物流系統設備的應用,成為自動化程度堪稱國內一流的“綠色”有色鑄造工廠。

新時代鞋服物流與供應鏈面臨的變革和挑戰03月07日 20:38

點贊:這個雙11,物流大佬一起做了這件事11月22日 21:43

物流管理機構及政策分布概覽12月04日 14:10

盤點:2017中國零售業十大事件12月12日 13:57

2017年中國零售電商十大熱點事件點評12月28日 09:58